會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

我國鑄造行業發展現狀與面臨的主要問題 (鑄造行業十三五

發布時間:

2016-07-18 00:00

來源:

1 我國鑄造行業發展現狀與面臨的主要問題

(鑄造行業十三五發展規劃之一)

1.1 行業現狀

1.1.1 鑄件產量持續增長,增速放緩

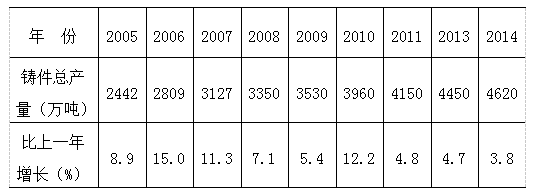

2014年我國鑄件總產量達4620萬噸,已連續15年居世界首位。 “十一五”期間,我國鑄件產量平均增速為10.2%;進入“十二五”期間,受下游行業鑄件需求不振,以及科學技術的進步和產品輕量化等的影響,2011~2014年平均增速降至3.9%(見表1)。

表1 我國2005~2014年鑄件產量及增長率

1.1.2 企業平均規模逐步增大,產業集中度提高

鑄造企業平均規模逐步增大,企業平均年產量從2010年的1320噸增長至2014年的1777噸,企業平均規模逐年增加,但仍遠低于工業發達國家(見表2)。進入“十二五”中后期,隨著鑄造行業準入制度的深入實施,我國鑄造企業總數量呈逐年下降趨勢,目前鑄造企業數量約2.6萬家,其中排名前4500家規模企業鑄件產量占總產量的70%以上,產業集中度不斷提高。

表2 2014年世界主要鑄件生產國企業平均年產量

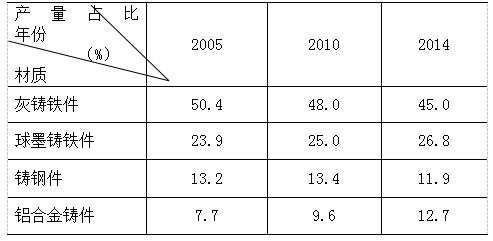

1.1.3 鑄件材質結構進一步優化

為適應下游主機市場的需求,我國鑄件的材質結構進一步優化,其中球墨鑄鐵件、鋁合金鑄件產量占比逐步增長(見表3)。

1.1.4 鑄件質量穩步提高

隨著我國鑄造企業工藝技術、裝備水平的提升,我國鑄件產品質量穩步提高。特別是在汽車、內燃機、機床、發電設備及電力、軌道交通等工業領域,形成了一批質量水平較高的規模化、專業化鑄造企業。關鍵鑄件自主制造能力得到進一步提升,一些鑄件的尺寸精度、表面質量以及內在品質等指標達到了國際先進水平,鑄件出口檔次有較大提高。

目前,國內具備一定生產規模的鑄造企業多數已建立了較完善的質量管理體系并通過了相關管理體系認證,鑄造企業的整體質量管理水平有了較大提高。

1.1.5 鑄造企業裝備技術水平有較大提高

近年來,我國規模鑄造企業在新項目建設和技術改造過程中,普遍對鑄造裝備進行了較大的投入。很多企業都采用了高效、節能的熔煉設備,以及粘土砂自動化造型線、大型自硬樹脂砂生產線、先進鋁合金高/低壓等鑄造設備。目前少數國內規模鑄造企業的整體裝備水平已與國外工業發達國家水平相當。這些企業憑借先進的工藝技術和裝備,支撐著國內主機和重大技術裝備關鍵鑄件制造,成為汽車、能源(核電、風電、水電、火電)、軌道交通等領域關鍵鑄件國產化自主制造能力的重要力量,并具備了國際市場競爭能力。

與生產工藝配套和產品質量保障要求相適應的鑄造檢測水平也有很大提高,化學成分直讀光譜分析儀、無損檢測設備等應用越來越普遍,在線動態檢測技術在鑄造生產中逐漸得到推廣應用。

1.1.6 鑄造用原輔材料生產專業化程度大幅度提高

我國鑄件生產規模巨大,需要大量的鑄造原輔材料供應和保障。經過多年的快速發展,我國鑄造原輔材料企業專業化程度越來越高,形成了一批鑄造用生鐵、鑄造焦、鑄造原砂、粘結劑等原輔材料生產基地,部分企業產品具備了國際先進水平,并在國際市場占有一定的份額。

1.1.7 國產鑄造設備和模具的制造水平有顯著提升

適應國內鑄造企業的發展需求,我國鑄造裝備制造水平有了快速發展。通過引進、合作、消化國外先進鑄造裝備以及加大自主研發投入,我國形成一批具備自主研發能力的鑄造裝備制造企業,部分企業所制造的裝備達到了國際先進水平,在滿足國內鑄造企業需求的同時,也出口到國際市場。

我國鑄件生產的巨大規模也帶動了鑄造模具制造業的快速發展,國產鑄造模具在復雜結構設計、尺寸精度保證等方面都有了很大的提升。國產鑄造模具已基本能夠滿足國內鑄造企業需要,并形成了一批鑄造模具專業化制造企業。

1.1.8 “綠色鑄造”可持續發展理念得到強化

“十二五”期間,我國鑄造企業在節能裝備、環保及安全防護設施上的投入明顯高于“十一五”期間的投入。低碳生產、提質增效、節能減排、職業健康與安全等“綠色鑄造”理念在鑄造行業日益得到強化,鑄造企業廢(舊)砂再生循環利用比例逐年提高,我國鑄造行業已出現了一批綠色鑄造示范企業。

1.1.9 產業布局更趨合理

鑄造行業在要素市場驅動下產業布局更趨合理,在資源環境約束和人力成本上升的背景下,我國鑄造產業向中西部地區梯度轉移正在加速,鑄造產業集群(園區)和基地的建設得到了較快的發展。

1.2 面臨的主要問題

1.2.1 鑄造行業仍然存在大量落后產能

盡管目前我國鑄造企業數量呈下降趨勢,但仍有2.6萬余家之多,企業之間的發展嚴重不平衡,落后產能大量存在。超過1萬家鑄造企業仍在采用落后的生產工藝和設備,污染物排放、能耗、物耗等技術經濟指標遠高于鑄造行業的平均水平,相當數量的鑄造企業在環保方面甚至未配置最基本的污染治理設施,大氣污染物處于無組織排放狀態,這些落后產能的企業不惜以浪費資源、犧牲環境、危害員工健康安全為代價,采用質量差、價格低等惡性競爭手段干擾了鑄造行業的正常市場秩序,嚴重影響了我國鑄造行業的健康發展。

1.2.2 多數領域產能過剩加劇

近年來,我國鑄造企業的裝備整體水平有了較大提升,一些規模企業采用了機械化、自動化鑄造生產線等先進裝備,顯著提高了生產效率,國家工信部已經認定的三批近2000家鑄造準入企業,其2014年鑄件產量已經占全國鑄件總產量的55%以上。另外各地區新建、擴(改)建鑄造項目很多,新增了很多產能;一些地區盲目投資、重復建設仍時有發生,更加劇了同質化惡性競爭。當前,整個鑄造行業多數領域產能已嚴重過剩,目前行業內自動造型線的開動率不足60%,在產品領域不僅是中低端鑄件,一些中高端鑄件(如汽車、農機、能源、機床、工程機械鑄件等)的產能過剩也相當嚴重;同時大量落后產能的存在更加劇了市場無序競爭。

1.2.3 少數領域關鍵鑄件尚不能滿足主機要求

長期以來,我國鑄造企業整體研發投入強度普遍偏低,以企業為主體、市場為導向、產學研用相結合的技術創新體系尚未形成。加之,我國科技創新能力整體不強,科技與經濟結合不緊密,科研院所企業化改制后,產業共性技術研究更加薄弱,原創性技術創新不足,涉及鑄造的生產性服務領域發展嚴重滯后。科技人才隊伍和創新體系整體效能有待進一步提高,創新環境和生態有待進一步優化。致使在多數領域鑄造產能過剩的情況下,一些高端關鍵鑄件(如高壓大流量液壓件、燃氣輪機單晶葉片、核乏燃料儲運容器等)仍不能滿足國內主機和重大技術裝備的質量要求,成為高端裝備制造業發展的瓶頸。

1.2.4 質量和品牌的意識不強

我國鑄件產品質量的穩定性和一致性等與工業發達國家有較大差距,鑄件綜合廢品率偏高。我國鑄件產量已經占到世界鑄件產量的40%以上,但具有全球影響力的跨國公司、品牌企業和名牌產品明顯不足,對質量和品牌的重視程度遠遠不足,同時我國鑄造產業的國際化程度較低。

1.2.5 粗放式發展方式沒有根本轉變

“十二五”期間,我國鑄造企業發展取得了較大進步,行業內形成了一批規模化、專業化的骨干鑄造企業,這些企業在生產經營管理、產品質量控制等方面確實有了很大提升,開始從注重規模和速度向注重質量、效益方向轉變。但全行業整體上仍處于粗放式發展方式,高投入、高消耗、高污染、低產出、低效益特征明顯,特別在節能減排和污染治理等方面重視程度不夠,投入不足,噸鑄件綜合能耗同等條件下為工業發達國家的約1.6倍,廢砂等固體廢棄物再生循環利用率低(廢砂年排放量超過2000萬噸),行業環保治理設施投入不足,很多企業煙(粉)塵等污染物排放超標,生產現場職業健康與安全防護措施不健全。近年來,我國鑄造產業集群建設有了快速發展,但整體發展水平不高,產業集群集聚度較低,產業長期粗放式發展形成大量落后產能,多數領域產能過剩和部分高端鑄件不能滿足市場需求并存,鑄造產業結構調整與轉型升級任重道遠。

1.2.6 鑄造行業標準體系不適應市場經濟運行下的需求

隨著鑄造行業產業結構調整與轉型升級的不斷深入,現有鑄造標準體系凸顯出其設置配套不完善、覆蓋領域局限等缺陷,跟不上鑄造行業快速發展的步伐,遠不能適應當今國內外瞬息萬變的市場競爭需求,未能體現為新型和中高端產品開發、延伸產業鏈提供技術支撐的基本效力。由此產生的標準缺失、制訂周期長、標齡長、各級標準體系不完整和不一致等現狀,嚴重地制約了鑄造產業轉型升級和創新發展。

1.2.7 職業教育與培訓體制不適應行業發展的需要

目前,鑄造企業操作人員整體素質和技能水平偏低,復合型管理人才和工程技術人才嚴重缺乏,多數企業既缺少也不愿實施必要的工廠教育和培訓,行業人才總量少、分布不均。現有學歷教育體系、職業資格認定體系和人才培養模式均無法適應鑄造行業發展對各類人才的需求,且鑄造行業對人才吸引力不足,致使鑄造行業人才匱乏現象仍未見緩解。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號