會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

高鋇孕育劑在鑄鐵生產中的應用

發布時間:

2022-05-12 13:30

來源:

聊城鑫泰克機械有限責任公司 山東 聊城 252000

摘要:灰鐵鑄件,采用高鋇孕育劑孕育,延長孕育時間,消除滲碳體;球鐵鑄件,通過對原鐵水使用高鋇孕育劑進行脫氧預處理,在Mg殘控制在0.035%~0.055%的情況下,使鑄件的球化級別符合國家標準,降低鑄件的縮松傾向。

關鍵詞:高鋇孕育劑 孕育時間 滲碳體 脫氧預處理 球化級別

2021年上半年,鑄造生鐵、廢鋼的價格大幅上漲。Q12一度達到5200元/T的水平,7、8、9月份保持在4700 - 4750元/T (含稅)。廢鋼的價格,較去年的價格,上漲1000元/T左右。8-9月份,廢鋼壓塊保持在3700元/T~3800元/T(不含稅)的價位。鑄造原材料價格大幅上揚,鑄件的價格卻很難提升。為了減少鑄造原材料成本大幅上漲的壓力,很多生產中、低端鑄件的中、小鑄造廠,采用了廢鋼增碳的辦法進行生產,甚至也使用廢鋼屑壓塊增碳的方式進行生產。結果,造成了這樣、那樣的質量問題。一些小的鑄造廠,由于生產條件的限制,澆注時間達到15分鐘以上,質量問題更為嚴重。

筆者有著三十年的鑄造生產經驗,針對澆注時間長、鑄造原材料質量不好、鐵水氧化嚴重的生產狀況,使用高鋇孕育劑進行生產,取得了較為理想的使用效果。現整理出來,供“同樣生產條件的鑄造廠”參考使用。

一 灰口鑄鐵件

1. 山東一家鑄造廠,使用水平分型脫箱射壓造型機生產灰鐵鑄件(HT200)。

1.1 生產條件:

1)采用2臺1T的電爐進行熔煉;2)每爐,每次出鐵1000kg;3)澆注包-100kg;4)出爐孕育0.6%;5)轉包孕育0.2%;6)澆注時間:12-15分鐘。

1.2 存在的問題:

該公司鑄件重量較輕,澆注箱數多,澆注時間長,有的鑄件澆注時間長達17、18分鐘。澆注時間長,鐵水降溫嚴重,經常出現末澆包包頭溫度達到1280℃左右的情況.鑄件渣氣孔缺陷、冷隔缺陷非常嚴重。

為解決末澆溫度低的問題,該公司采取了以下措施:1)對鐵水包進行燙包;2)對澆注包使用液化氣烤包器進行進行烘烤(接第一包鐵水時,包襯溫度達到500℃以上);3)生產過程中,使用保溫棉蓋住“包口”,強化鐵水包保溫;4)澆注包,蓋包蓋保溫;5)將鐵水出爐溫度提高到1580℃-1600℃.

1.3 出現的問題

由于種種原因,該公司采購了一批含Ba4%-6%的硅鋇孕育劑進行生產,結果鑄件出現料硬缺陷。見圖一。

圖一

對料硬鑄件進行金相檢查,鑄件存在5%的滲碳體。

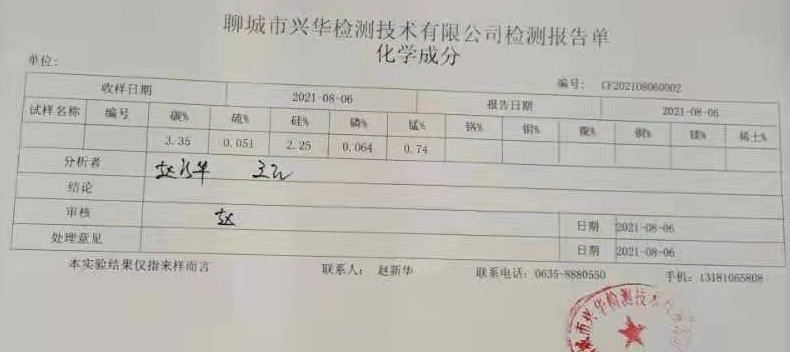

對料硬鑄件化驗成分(圖二)。

圖二

硬度檢查:HB192(圖三)

圖三

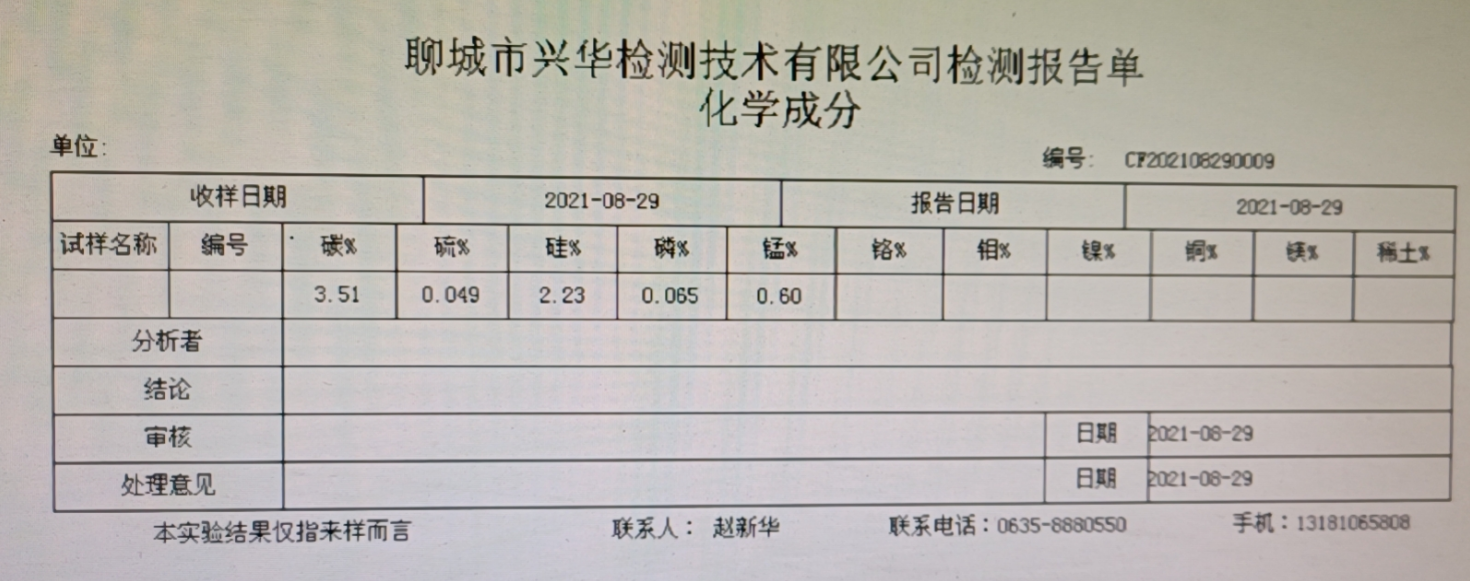

從化驗成分看S0.049,偏低。遂調整硫鐵的加入量,使S達到0.08%左右(圖五)。

圖五

提高含S量后,鑄件的加工性能有所改善,但還是偏硬。

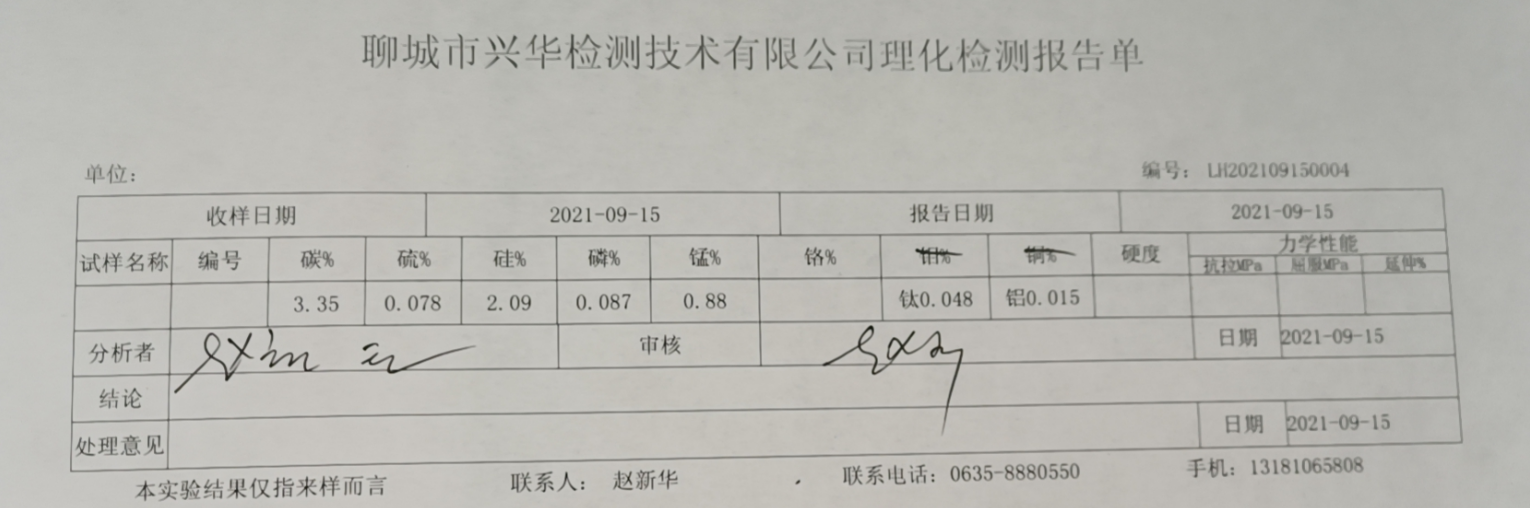

該公司在9月中旬,更換了Ba10%硅鋇孕育劑(見圖六、圖七)

圖六 圖七

使用該孕育劑生產的灰鐵鑄件,沒有發現“料硬”問題(圖八)

圖八

1. 山東某鑄造廠

使用水平分型脫箱射壓造型機生產紡織機用灰鐵鑄件P016。

1.1 生產條件:

1) 采用1T的電爐進行熔煉;2)每次出鐵900kg;3)出爐孕育0.6%;

1.2 鑄件形狀

2.3出現的問題

鑄件硬度低(圖九)、石墨粗大-3級(圖十)、珠光體-50%低(圖十一)

圖九

圖十 圖十一

鑄件成分

|

日期 |

C |

S |

Si |

Mn |

P |

Cr |

|

21-10-30 |

3.26 |

0.0245 |

1.77 |

1.06 |

0.0374 |

0.0559 |

2.4 問題解決

出鐵時,改用Ba10的復合孕育劑進行孕育,孕育量0.6%。

圖十二

鑄件成分

|

日期 |

C |

S |

Si |

Mn |

P |

Cr |

|

21-11-2 |

3.22 |

0.081 |

1.73 |

0.948 |

0.01 |

0.376 |

3. 河北石家莊鑄造廠 使用覆膜砂疊箱工藝,生產灰鐵鑄件(HT200)。

3.1 生產條件:

1)采用0.75T的電爐進行熔煉;2)每次出鐵600kg;3)出爐孕育0.7%;4)爐前分析C:3.3%~3.4% Si :1.8% ~1.9% Mn:0.9% ~1%

3.2 鑄件形狀

圖十三

3.3 出現的問題

同一包澆注的泵體硬度差別非常大。有的硬度HB174,有的硬度HB212,滲碳體10%,無法加工。

3.4 問題解決

出鐵時改用硅鋇孕育劑進行孕育。按0.7%加入;批量生產KD75泵體6000余件,硬度均勻。 加工后,沒有發現料硬泵體。

4. 問題分析

4.1 第1家鑄造廠,澆注時間長,出鐵溫度高。鐵水本身的晶核燒損嚴重,氧化嚴重。在使用普通孕育劑進行孕育的情況下,用于脫氧的Ba量不足,致使鐵水結晶時形成了較多的滲碳體。

孕育劑能增加結晶核心。當這些外加的核心完全被鐵液溶解,孕育也就失效。好的孕育劑,能縮短“異質形核”至“活化晶核數達到最大值”的時間;延長“活化晶核數達到最大值”至“鐵液恢復到原有晶核數”的時間。高鋇孕育劑適用于澆注時間長的灰鑄鐵,對低硫灰鑄鐵的孕育也很有效。高鋇孕育劑的孕育效果可維持20min。

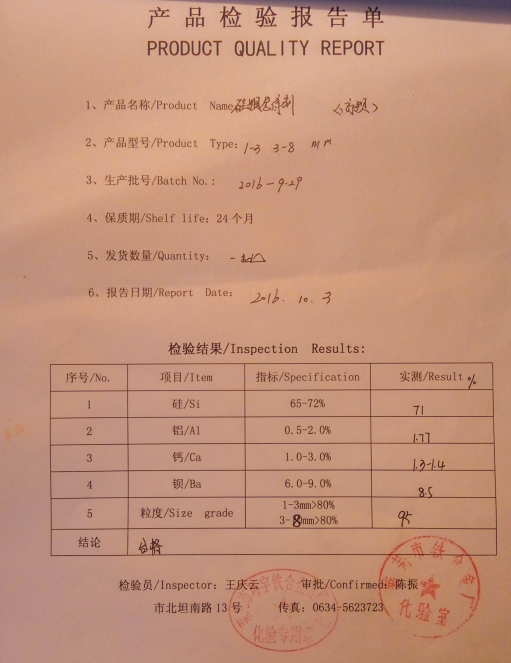

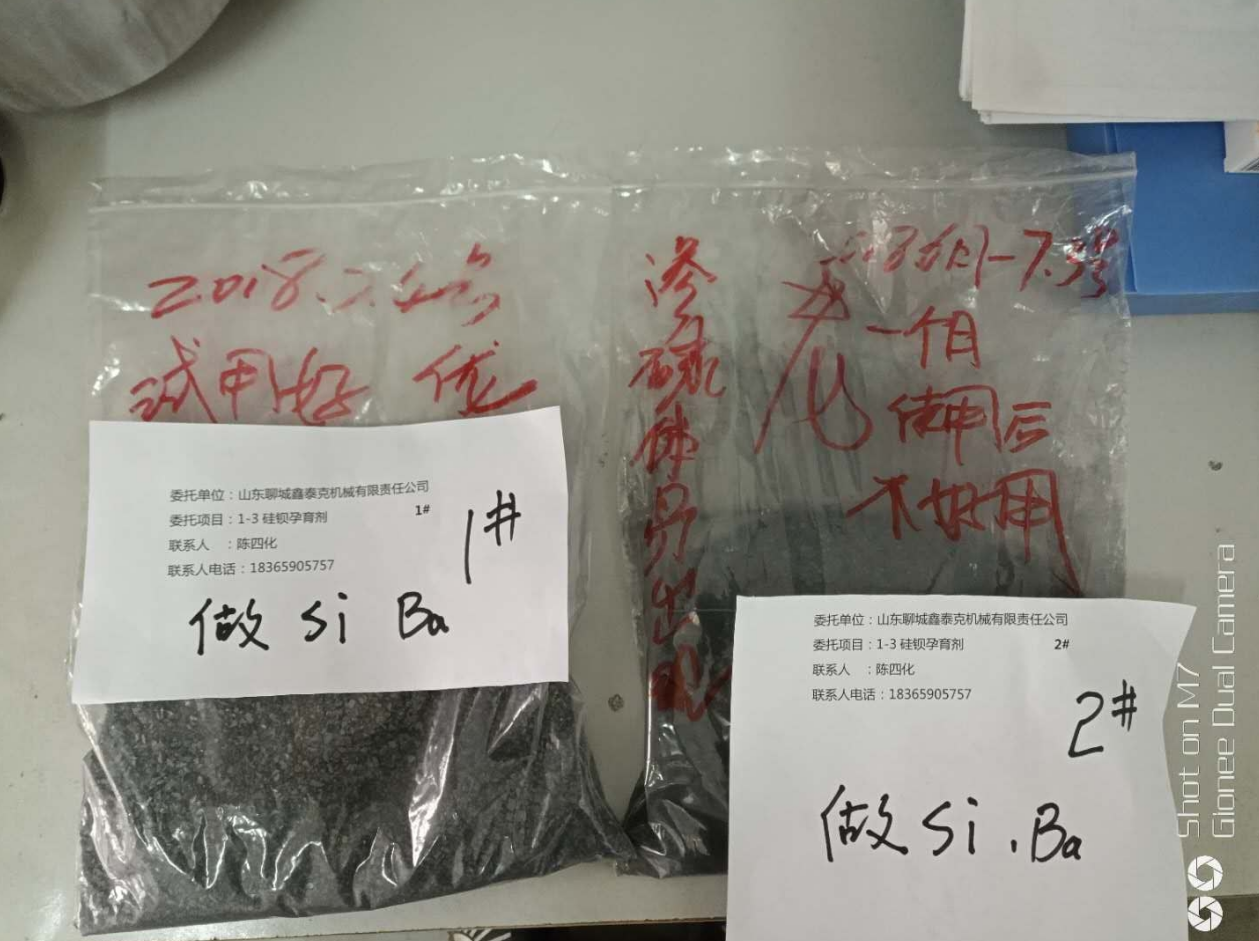

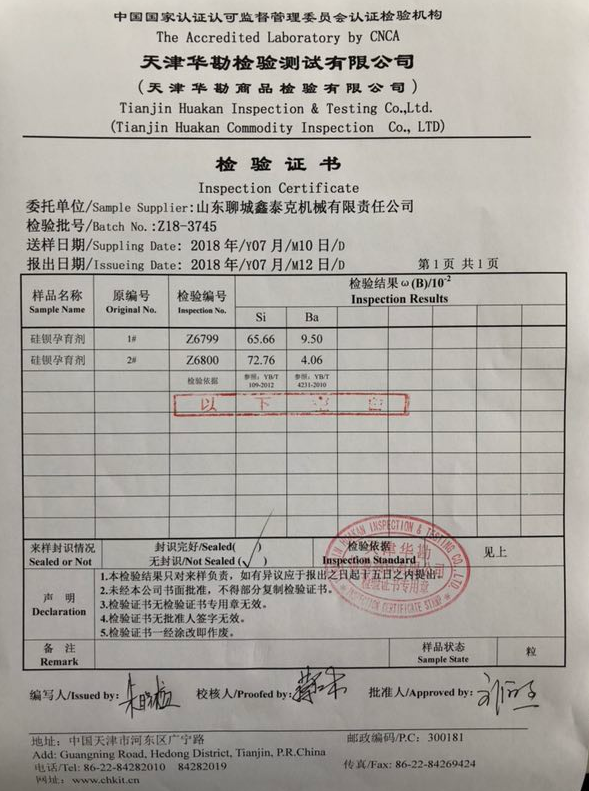

筆者長期使用高鋇孕育劑生產灰鐵鑄件。采購孕育劑的質保書如下

圖十四 圖十五

在生產過程中,對不同Ba含量孕育劑生產的泵體進行加工。

低Ba孕育劑生產的泵體,加工性能差。工人反映料硬、有白邊。

高Ba孕育劑生產的泵體,加工性能好,無滲碳體。

圖十六 圖十七

4.2 第二家鑄造廠

使用粘土砂工藝生產P016鑄件。雖然檢測硬度的部位,厚度29,不大。但與其接觸的區域106×76×52,是一個鐵疙瘩,鑄件冷卻非常緩慢。在該冷卻條件下,石墨充分生長,變得粗大,鑄件硬度低。

繼續降低C、Si含量,CE降低,鑄件硬度可以提上來。在不加大澆冒口的條件下,又容易產生縮凹缺陷(見圖 十八 )。在不降低CE的前提下,適當增加Cr的含量,使鑄件的硬度得到提高(合金化)。

圖十八

采用Ba10的孕育劑,提高、延長孕育效果,在同樣的成分下,可以使石墨片長度等級提高1級,細化石墨,提高珠光體含量,進而提高鑄件的硬度。

4.3 第三家鑄造廠

剛開始生產泵體時,該公司使用硅粒做孕育劑。先期澆注的泵體,硅鐵的孕育作用還存在,泵體硬度、加工性能良好。后期澆注的泵體,硅鐵的孕育作用完全消失,結晶時析出大量滲碳體,泵體硬度高、無法加工。

硅鐵的孕育作用,1.5min內達到峰值,8min后衰退到未孕育狀態。鑒于使用硅鐵做孕育劑,隨時間衰退的非常快,鐵水出爐,很少有鑄造廠使用硅鐵進行孕育的。為節省成本,有些鑄造廠,在轉包孕育的時候,使用硅粒進行孕育,也取得了一定的效果。

鐵水出爐時,使用硅鋇孕育劑,特別是使用高鋇孕育劑進行孕育,孕育的有效性大大延長,避免了滲碳體的出現。

4.4 國內外一些高Ba孕育劑的化學成分

|

編號 |

商業名稱 |

Si |

Al |

Ca |

Ba |

其他 |

|

1 |

法國 Ba10G |

60-65 |

1.3-1.7 |

1.0 |

9~11 |

余 |

|

2 |

高Ba |

60-65 |

≤2 |

≤3 |

8~12 |

|

|

3 |

俄羅斯 |

55-65 |

0.5-4.0 |

0.5-10 |

25-35 |

|

|

4 |

PRE-La |

60-70 |

≤1.5 |

0.5-2.0 |

7-14 |

La適量 |

二 球墨鑄鐵件

高鋇孕育劑作為預處理劑在球墨鑄鐵生產中的應用。

筆者對“福士科”陳子華老師寫的論文《球墨鑄鐵預處理原理及生產應用實例》進行了深入研究,并應用于實踐,取的了良好的效果。

1. 預處理的目的

對鐵液的預處理,其目的是改善鐵液的性能,增加單位面積的形核核心,降低鐵液的過冷度。

2. 預處理劑功能元素具備的特點:

1)和鐵液中O、S反應活性強,其氧化物、硫化物的標準吉布斯自由能要低;

2)這種元素的氧化物、硫化物密度盡可能小,最好和鐵液類似;

3)這種元素的氧化物、硫化物的熔點要高;

4)這種元素的氧化物、硫化物的質點尺寸要適合作為形核質點。

La、Ba是能很好滿足這些條件的元素。

3. 為什么需要對鐵液進行預處理?

在球化反應中,需要定量考慮的反球化元素主要是S,一般根據S+Mg→MgS反應前后ω(S)、ω(Mg)量的變化來決定球化劑的加入量。除此之外,還有一個反應O+Mg→MgO容易被忽略。鐵液中的ω(O)量與爐料的銹蝕程度、鐵液溫度、保溫時間息息相關。正常熔煉的鐵液,鐵液中ω(O)量較低(<40ppm);非正常熔化的鐵液,鐵液中ω(O)量較高(>80ppm),有時甚至高達120-140ppm。經過計算,因熔煉條件不一致,造成兩種鐵液的ω(O)量一個為20ppm,一個為120ppm,就相當于原鐵液中有0.01%的ω(S)量波動,這是不容忽視的情況。

如果意識不到有相當于0.01%的ω(S)量在波動,不加以調整球化劑的加入量,就會出現嚴重的冶金質量問題。球化劑加入量相對不足,將使石墨球圓整度差,發生球化衰退。球化劑加入量相對過剩,將使得游離鎂含量高,而導致皮下氣孔、顯微縮松等缺陷。為使球化反應前鐵液對球化劑的需求保持在一個相對穩定的狀態,就必須使球化前鐵液的ω(S)、ω(O)量相對固定。

4. 預處理的應用要點

預處理工藝一定要在球化反應前進行,以便讓Ba+O→BaO、Ba+S→BaS、La+O→La2O3、La+S→LaS等預處理反應在球化之前進行,為鐵液球化處理提供良好的基礎,同時形成大量的、長時間穩定存在的不易衰退的形核核心。

5. 預處理技術的主要優點

1)可去除鐵液中的MgS、MgO等夾雜,凈化鐵液。

2)可大幅度增加單位面積石墨球數,細化石墨球,提高石墨球的圓整度和球化率。

3)使ω(Mg)量更低、更穩定,減小收縮,消除縮松。

4)可大幅度提高鐵液的流動性。

5)可大幅度提高鐵液的抗衰退能力。預處理劑中的Ba、La和鐵液中的氧反應,生成的熔點高的氧化物、硫化物,這種質點不易熔化消失。這些物質的比重和鐵液類似,不易漂浮和下沉。質點的尺寸非常小,在3μm左右,非常適合作為形核質點。

6. ω(Mg殘)量的有效范圍

根據原鐵液含硫量的不同,形成完全球狀石墨組織所需Mg量的范圍一般為0.03~0.06%. 若鐵液中硫和氧含量都很低,其他反球化元素較低,大約0.018%的Mg就足以形成全球狀石墨組織。

在實際生產中,通常以檢測殘留鎂量來判斷球化反應是否正常?檢測到的殘留鎂量是總Mg量,包括MgO、MgS、MgSiO3等化合物中的Mg.

球鐵球化質量的好壞與ω(Mg殘)沒有直接的關系,真正起作用的

是游離ω(Mg)量。有時,ω(Mg殘)量高,可能是化合態ω(Mg)量高,即ω(MgS)、ω(MgO)量高。感應電爐熔煉,爐料主要為生鐵、廢鋼、低S的增碳劑,硫高的可能性不大。通過爐前快速C、S分析或光譜分析,原鐵水中的S是可以在出鐵球化前獲悉的。因鐵水氧化,鐵液含FeO高,發生反應Mg+O→MgO,會導致Mg被大量消耗,生成過大的ω(MgO)量。而此時游離ω(Mg)量低,不僅不能獲得良好的球化效果,而且會形成更多的縮松、夾雜。

鐵水過度氧化,ω(MgO)量過高,游離ω(Mg)量過低,致使殘

余Mg高達0.05~0.055,鑄件仍會出現球化不良。

筆者公司對鑄件的殘余Mg量定為:1)因鑄件結構,生產工藝限制,縮孔、縮松傾向大的鑄件,殘余Mg量0.03~0.045%;2)鑄件縮孔、縮松傾向小的鑄件,殘余Mg量0.03~0.055%。

7. 預處理劑的選用

含Ba、La的預處理劑,比如福士科公司的Inoculin390,使用效果非常好。但是,其價格非常貴。除非生產高端鑄件,生產對縮松缺陷有嚴格要求的鑄件,很少有人會使用這種預處理劑。

根據預處理技術的原理,筆者創造性地使用高鋇孕育劑作為預處理劑,對預進行球化的原鐵水進行處理,取得了理想的使用效果。2015年,筆者曾寫過一篇文章《沖入法球化處理工藝的改進》,對高鋇孕育劑作為預處理劑進行預處理進行過闡述。

高鋇孕育劑(含Ba9%-11%)的市場價格,比中鋇孕育劑(含Ba4%-6%)的市場價格高5%左右,這對大多數鑄造廠都是可以接受的。

8 沖入法球化工藝,高鋇孕育劑對原鐵水進行預處理的應用

筆者2016年以前,使用沖入法生產球鐵鑄件。調整好成分,向爐內加入含Ba 9% -11%、粒度3-6mm的高鋇預處理劑,攪拌,助其溶解后,立即出鐵球化。對原鐵液進行預處理后,原鐵液的含氧量維持在一個較低的水平。

在生產0.5kg ~ 300kg的球墨鑄鐵件時,使用6-2球化劑,加入量降低至0.82~ 1.05%。生產大件、厚壁鑄件,球化劑加入量,靠上限。正常情況下,包尾鑄件本體的球化率>80%。 參照《現代鑄鐵》2011年6月提供的一組數據,進行球化處理工藝對比

|

指標 |

國內沖入法 |

國外蓋包法 |

球化澆注處理包 |

本項目 |

|

Mg的吸收率% |

35 |

60 |

61 |

> 63 |

|

球化劑消耗量% |

1.4 |

1.1 |

1.1 |

0.82 ~ 1.05 |

|

球化質量 |

差 |

優 |

優 |

優 |

|

鐵液溫度損失/℃ |

70 |

40 |

40 |

40 ~ 70 |

|

勞動條件 |

差 |

好 |

好 |

好 |

Mg吸收率(%)

={0.75×(原鐵水含硫量% — 殘余硫量%)+殘余鎂量%Mg}/鎂加入量(%)

以2015年8月18日夜班生產柴油機平衡塊為例:

原鐵水S0.026,殘余硫量0.022,殘余鎂量0.031%Mg ;球化級別:3級

球化劑加入量6.8kg,含Mg按6%計算,出鐵775kg(球化劑加入量0.88%)

Mg吸收率(%)={0.75×(0.026%-0.022%)+0.031%Mg}/{0.88%×6%}=64.3%。

具體應用案例

2015年8月9日夜班1.5T/h生產柴油機平衡塊,金相、化學成分檢測如下

|

爐次 |

包次 |

球化級別 |

硬度 |

C |

Si |

S |

Mn |

Mg |

Re |

Cu |

Cr |

鐵水kg/包 |

|

一 |

1 |

3 |

229 |

3.68 |

1.9 |

0.019 |

0.81 |

0.048 |

0.02 |

0.32 |

0.25 |

730 |

|

|

2 |

3 |

202 |

3.75 |

1.97 |

0.022 |

0.81 |

0.031 |

0.02 |

0.32 |

0.25 |

775 |

|

二 |

3 |

3 |

222 |

3.77 |

1.93 |

0.018 |

0.82 |

0.05 |

0.018 |

0.35 |

0.25 |

745 |

|

|

4 |

3 |

217 |

3.84 |

2 |

0.017 |

0.8 |

0.043 |

0.023 |

0.34 |

0.25 |

755 |

|

三 |

5 |

3 |

241 |

3.77 |

1.92 |

0.016 |

0.79 |

0.051 |

0.024 |

0.32 |

0.25 |

735 |

|

|

6 |

3 |

216 |

3.72 |

1.97 |

0.015 |

0.79 |

0.053 |

0.023 |

0.31 |

0.24 |

740 |

|

四 |

7 |

3 |

211 |

3.75 |

1.87 |

0.016 |

0.85 |

0.052 |

0.029 |

0.34 |

0.26 |

740 |

|

|

8 |

3 |

217 |

3.65 |

1.89 |

0.013 |

0.85 |

0.049 |

0.027 |

0.33 |

0.25 |

745 |

|

五 |

9 |

3 |

241 |

3.83 |

1.82 |

0016 |

0.78 |

0.048 |

0.024 |

0.31 |

0.23 |

735 |

|

|

10 |

3 |

231 |

3.83 |

1.89 |

0.017 |

0.77 |

0.044 |

0.024 |

0.31 |

0.23 |

730 |

平衡塊的材質為QT600-3,鑄件厚度為60~70mm。使用6-2球化劑(Mg5.5~6%),球化劑加入量為6.8kg/包(0.92%)。對鑄件進行解刨,無縮松。

圖十九

1. 喂絲球化工藝,高鋇孕育劑對原鐵水進行預處理的應用

沖入法球化處理工藝,對爐工素質要求較高。一方面,爐工的技術水平要高,知道怎么干,可以生產出合格的球鐵鑄件;另一方面,爐工的責任心要強。隨著客戶對鑄件質量要求的提高,沖入法球化處理工藝,已不能滿足生產的需要。2016年3月份起,筆者公司開始使用喂絲球化處理工藝生產球鐵鑄件。

1.1 喂絲球化要點

1)喂絲機采用“滄州寶鼎機械制造有限公司”的產品。

2)球化線采用2632(Mg30/RE3);孕育線采用“2632孕育線,Si63%”

3)球化包采用高徑比為2:1的細徑加長喂絲球化包。

4)為確保喂絲球化效果,從電爐向喂絲球化包倒入鐵水的時候,隨鐵水流沖入0.4%粒度3-6mm的高鋇孕育劑。

1.2 喂絲球化案例一

聊城鑫泰克機械有限責任公司生產的行星架,汽車件,材質QT600-3

|

日期 |

包次 |

球化級別 |

球徑大小級別 |

珠光體 |

硬度 |

抗拉 |

延伸率 |

C |

Si |

Mn |

Cr |

Cu |

Mg |

|

18/9/25 |

1 |

2 |

6 |

75 |

216 |

728 |

10.9 |

3.53 |

2.53 |

0.42 |

0.1 |

0.53 |

0.064 |

|

|

|

|

|

|

|

731 |

10.3 |

|

|

|

|

|

|

|

|

2 |

2 |

6 |

75 |

213 |

776 |

9 |

3.62 |

2.54 |

0.42 |

0.1 |

0.56 |

0.055 |

|

|

|

|

|

|

|

773 |

8.5 |

|

|

|

|

|

|

|

18/9/26 |

1 |

2 |

6 |

65 |

209 |

695 |

10.6 |

3.43 |

2.79 |

0.4 |

0.11 |

0.54 |

0.054 |

|

|

2 |

2 |

6 |

75 |

213 |

780 |

7.1 |

3.67 |

2.74 |

0.38 |

0.11 |

0.52 |

0.061 |

對鑄件進行解剖,鑄件沒有縮孔缺陷。

圖二十:成品件形狀 圖二十一:熱節處解剖

圖二十二:檢查鑄件縮孔,熱節處解剖

8.3 喂絲球化案例二

河北衡水某鑄造廠生產的行星架

|

日期 |

包次 |

球化級別 |

球徑大小級別 |

珠光體 |

C |

Si |

Mn |

S |

Cu |

Mg |

|

21/11/3 |

1 |

2 |

6 |

75 |

4.07 |

2.08 |

0.35 |

0.014 |

0.35 |

0.051 |

|

|

2 |

2 |

6 |

75 |

3.98 |

2 |

0.34 |

0.014 |

0.37 |

0.045 |

|

|

3 |

2 |

6 |

75 |

4.03 |

2.08 |

0.35 |

0.014 |

0.37 |

0.048 |

|

|

4 |

2 |

6 |

75 |

4.08 |

2.06 |

0.34 |

0.015 |

0.31 |

0.034 |

|

|

5 |

2 |

6 |

75 |

4.13 |

2.11 |

0.35 |

0.014 |

0.35 |

0.048 |

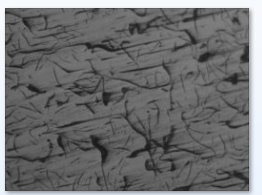

鑄件解剖照片:無縮松

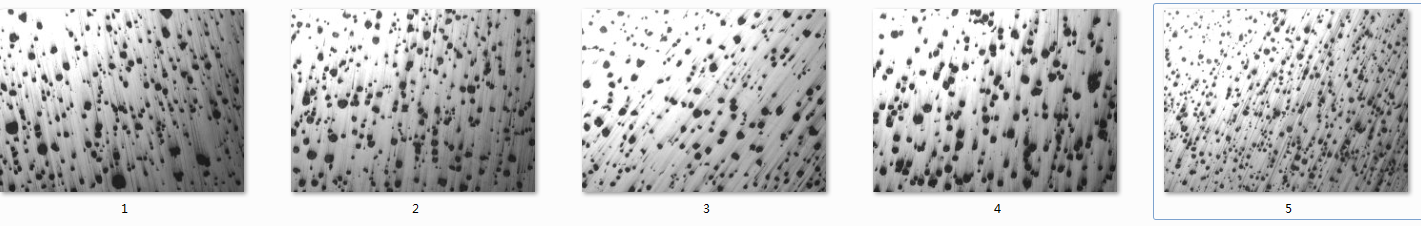

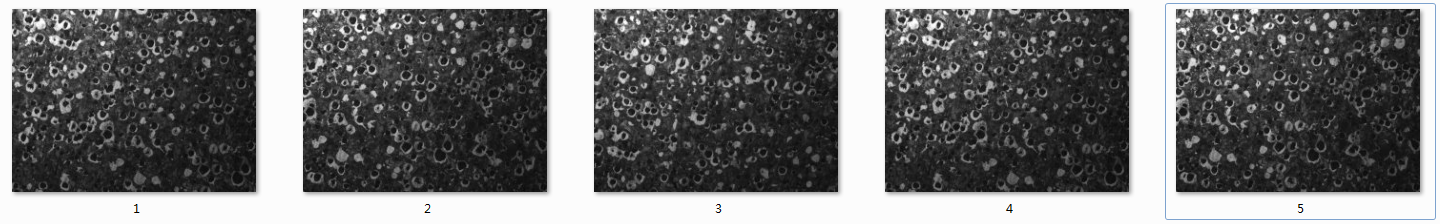

金相照片:

圖二十三

衡水的這家鑄造廠,將Ba10復合孕育劑應用在其他易縮松的鑄件上(比如差速器殼),也取得了滿意的效果。

9. 鐵水氧化,球化不良案例

山東有一家鑄造廠,使用鋼屑壓塊(見圖二十四)代替廢鋼,采用沖入法生產球鐵鑄件。

圖二十四

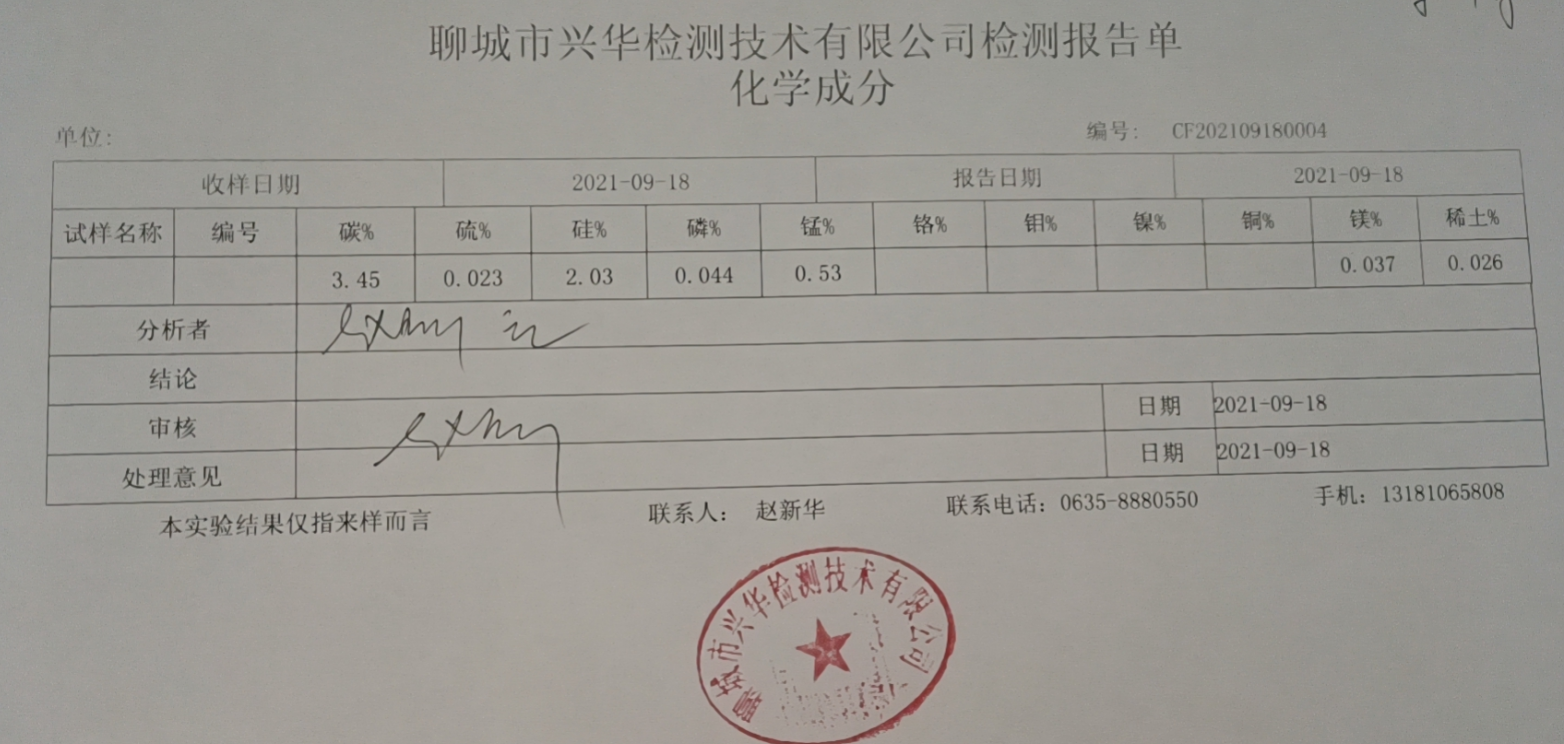

鐵水出爐球化前,未進行脫氧處理。因鐵水氧化物含量高,澆注時間長,出現球化不良,球化級別6級。對球化不良件,化驗成分,如下:

圖二十五

同樣是沖入法,使用高鋇孕育劑脫氧后,0.038%的Mg殘,可以使鑄件球化級別達到3級。不對原鐵液進行脫氧預處理,0.038%的Mg殘,鑄件球化級別達到6級。通過對比,說明使用高鋇孕育劑對原鐵液進行脫氧預處理,對確保鑄件球化級別合格、穩定,是非常有益的。

三 結束語

1. 使用銹蝕嚴重的鋼屑壓塊/鐵屑配料,高溫(>1550℃)出爐,澆注時間超過15min等惡劣生產條件下,生產灰鐵鑄件,出爐時,使用高鋇孕育劑(Ba 10)進行孕育,可以有效解決鑄件料硬的問題。使用高鋇孕育劑,可以細化石墨,提高鑄件的強度、硬度。

2. 生產對縮松要求不太苛刻的球鐵鑄件,使用高鋇孕育劑(Ba10)對原鐵水進行脫氧預處理,無論是對沖入法球化,還是對喂絲法球化,對確保鑄件球化級別合格,非常有效;使用高鋇孕育劑對原鐵水進行脫氧預處理,同樣碳當量條件下,石墨球變的細小(可提高1個石墨球大小等級),有利于抑制石墨漂浮。

3. 生產對縮松要求苛刻的球鐵鑄件,沖入法球化建議使用含高Ba、適量La的預處理劑,對原鐵水進行脫氧預處理;喂絲球化建議出鐵沖入高鋇孕育劑(Ba10-12),喂絲球化線采用純鑭球化線。這樣生產,球化后,石墨球細小,形成時間晚,對減輕縮松傾向非常有利。除此之外,還要注意砂型的硬度。鑄件不得出現跑火、漲箱現象。跑火、漲箱的覆膜砂鑄件,極易出現縮松缺陷。

參考文獻:

【1】陳子華 球墨鑄鐵預處理技術原理及生產應用實例

《現代鑄鐵》2010,(5):P32 - P34

【2】中國機械工程學會鑄造分會 鑄造手冊-鑄鐵(第3版)機械工業出版社,2011,P 237

【3】球墨鑄鐵制造實務 2004 P29-P30

RIO TINTO IRON & TITANIUM 加拿大

宏德鑄造材料有限公司 中國 廣州

作者簡介:王秀國(1971- ),山東聊城人,高級工程師,1991年畢業于山東省機械工業學校鑄造專業。長期從事鑄鐵熔煉的技術和管理工作。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號