會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

鑄銅表面堆焊,很專業!

發布時間:

2016-03-30 00:00

來源:

1. 概述

堆焊是采用焊接方法將具有一定性能的材料熔敷在工件表面的一種工藝過程。其目的與一般焊接方法不同,不是為了連接焊件。而是在焊件表面獲得耐磨、耐熱、耐蝕等特殊性能的熔敷金屬層,或恢復工件因磨損或加工失誤造成的尺寸不足,這兩方面的應用在表面工程學中稱為強化與修復。

(1)堆焊的特點

堆焊層與基體金屬的結合是冶金結合,結合強度高,抗沖擊性能好。一般堆焊層的厚度較大,可在2~30mm 內調節,更適合于嚴重磨損的工況,同時節省成本,經濟性好。當工件的基體采用普通材料制造,表面用高合金堆焊層時,不僅降低了制造成本,而且節約大量貴重金屬。同時若在工件維修過程中,合理選用堆焊合金,對受損工件的表面加以堆焊修補,可以大大延長工件壽命,延長維修周期,降低生產成本。

(2)堆焊技術的分類

堆焊技術是熔焊技術的一種,因此凡是屬于熔焊的方法都可用于堆焊。按實現堆焊的條件,常用堆焊方法可分為: 氧乙炔火焰堆焊、焊條電弧堆焊、鎢極氬弧堆焊、熔化極氣體保護電弧堆焊、埋弧堆焊、等離子弧堆焊、電渣堆焊。

(3)堆焊技術的應用

首先,恢復工件尺寸堆焊,由于磨損或加工失誤造成工件尺寸不足,是廠礦企業經常遇到的問題。用堆焊方法修復上述工件是一種很常用的工藝方法,修復后的工件不僅能正常使用,很多情況下還能超過原工件的使用壽命,因為將新工藝新材料用于堆焊修復,可以大幅度提高原有零部件的性能。

其次,耐磨損、耐熱、耐腐蝕堆焊。磨損和腐蝕是造成金屬材料失效的主要因素,為了提高金屬工件表面耐磨性和耐蝕性,以滿足高溫等的工作條件要求,延長工件使用壽命,可以在工件表面堆焊一層或幾層耐磨或耐蝕耐熱層。就是將工件的基體與表面堆焊層選用具有不同性能的材料,制造出雙金屬工件。由于只是工件表面層具有合乎要求的耐磨、耐蝕等方面的特殊性能,所以充分發揮了材料的作用與工作潛力,而且節約了大量的貴重金屬。

2. 鑄銅冷卻水套表面的堆焊

銅冷卻水套是一種高導熱埋管式鑄銅冷卻構件,廣泛應用于有色金屬冶煉行業中各種有色金屬的熔煉設備中。它包括壁體、進、出水管道、冷卻管。由于銅冷卻水套長期工作于高溫、高腐蝕的壞境中,因此對于銅冷卻水套的壁體表面的耐熱耐腐蝕性要求非常高。而鑄銅冷卻水套壁體的材質為T2,為了節約成本,我公司決定在水套壁體上堆焊耐磨、耐熱、耐蝕的熔敷金屬層。

堆焊焊接的技術難點關鍵在于:堆焊材料的選擇以及堆焊工藝方案的制定和堆焊焊接過程的控制。堆焊材料是堆焊時形成或參與形成堆焊合金層的材料,例如所用的焊條、焊絲、焊劑和氣體等。每一種材料只有在特定的工作環境下,針對特定的焊接工藝才表現出較高的使用性能,了解和正確選用堆焊材料對于能否達到堆焊的預期效果有著極其重要的意義。

(1)堆焊方法的選擇

堆焊的物理本質、冶金過程和熱過程的基本規律與一般焊接技術基本上是相同的。但是,堆焊的主要目的是保證堆焊層的合金成分與性能,而不是為了連接,因此堆焊技術有其自身的特點。堆焊方法的種類很多,幾乎所有用于焊接的熔焊方法都可用于堆焊。只有正確地選擇堆焊方法,加上合理地選用堆焊材料,才能達到理想的效果。

由于焊條電弧堆焊的生產效率低、勞動條件差、稀釋率高。當工藝參數不穩定時,易造成堆焊層合金的化學成分和性能發生波動,同時不易獲得薄而均勻的堆焊層。而熔化極氣體保護電弧堆焊成本低,生產率高,并且無清渣過程,可見度好。

因此特澆注后水套表面堆焊從堆焊層的性能和質量要求及堆焊件的結構特點和經濟性三方面考慮應選擇熔化極惰性氣體保護焊MIG焊的堆焊方法。

(2)堆焊焊接工藝及焊接過程

第一,焊前準備:堆焊工件表面不得有氣孔、夾渣、包砂、裂紋等缺陷,如有上述缺陷須經補焊清除后再粗車方可堆焊。如果堆焊表面有油和水分,可用氣焊焊炬進行烘烤,并用鋼絲刷清除。本澆注合格后的水套堆焊表面需經加工后,再對待堆焊表面進行堆焊。

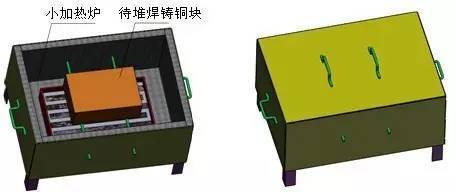

第二,焊前預熱:利用自制加熱爐進行整體加熱(見圖1)。加熱爐由加熱爐殼體(箱式焊接體)、遠紅外線加熱片(6kW/組;共2組,即12kW)、加熱爐電源(選擇500A交流弧焊機電源)組成。

圖1

將帶堆焊的鑄銅塊放置于小加熱爐內,調整好位置,然后覆蓋加熱爐爐蓋,打開電源開關進行送電加熱。750~800℃加熱1h后,打開加熱爐蓋利用測溫槍進行溫度檢測,當溫度加熱至表750~800℃溫度后,保持加熱狀態,準備施焊。

第三,焊接設備:由于水套表面堆焊前需預熱到750~800℃再進行堆焊,焊接環境十分惡劣,因此我們采用自動式機器人進行MIG焊接, 設備選用米加尼克Sigma500數字化逆變脈沖MIG焊機,1.8m臂長焊接機器人。利用自動切割機器人,將機器人的手臂最前端夾持的割炬更換為MIG焊槍裝置,調整位置并固定好,利用耐熱石棉布纏繞包縛好機器人的手臂和焊槍,成為自動MIG焊接機器人。

改造焊槍點火起弧開關,設置外接控制線和啟動開關,將焊槍點火起弧開關通過引線實現手動遙控。焊前,焊槍不點火。程序員對機器人進行電腦編程,調整焊槍移動速度,將

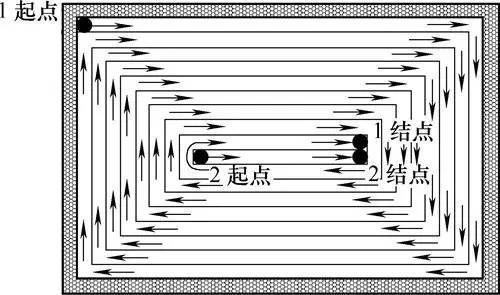

焊接軌跡過程進行編程并存儲。然后按編好的程序,實施機器人軌跡焊前預演(見圖2),檢查程序及焊槍軌跡走位情況;各項調整好后,準備施焊。

圖2

(4)焊接材料及工藝參數的選擇

由于水套表面對耐腐蝕、耐熱和抗高溫氧化的性能要求較高,因此選擇焊絲SNi6625鎳鉻鉬合金鎳基焊絲。其化學成分如表1所示,焊接參數如表2所示。

(5)焊接過程

焊接部位爐蓋敞開,未焊部位仍覆蓋爐蓋。焊槍點火起弧,按事先編制好的程序進行堆焊焊接。將整體表面面積焊接,形成焊縫堆焊,堆焊層數為2層,應保證焊后焊縫堆焊的高度約5mm。

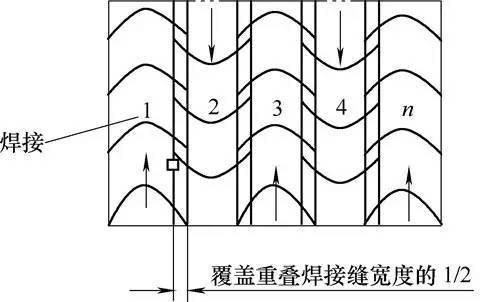

堆焊時焊接順序連續性焊接第1層(焊縫高約2.5mm)。相鄰焊縫應進行覆蓋重疊焊縫寬度的1/2,焊接方式如圖3所示。應適當調高電壓,以使堆焊表面覆蓋更好。

圖3

此次堆焊過程中,每隔2min利用測溫槍進行測溫,測溫位置位于鑄銅塊表面尚未進行堆焊的待焊部位,如果溫度低于施焊溫度,則停止施焊,覆蓋好加熱爐爐蓋,當加熱溫度達到后施焊溫度后,繼續施焊。

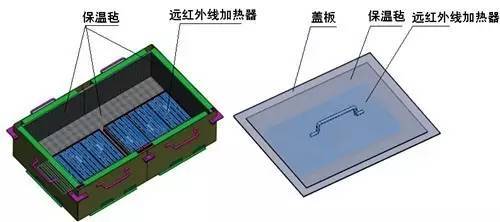

堆焊后的緩冷,將加熱爐蓋板蓋在加熱爐上,也可適當補充加熱,覆蓋好加熱爐蓋,使已焊完的工件隨爐冷卻至室溫,如圖4所示。

圖4

3. 結語

鑄銅冷卻水套表面的堆焊,必須選擇合適的預熱溫度,控制焊接過程中的層間溫度,采用熔化極氣體保護電弧堆焊的焊接方法,選用鎳鉻鉬合金鎳基焊絲,正確運用焊接技術,采取焊后熱處理,這樣才能保證堆焊層的性能及使用要求。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號