會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

我國鋁合金消失模鑄造的發展趨勢

發布時間:

2013-06-14 00:00

來源:

消失模鑄造技術發展到今天趨于完善,普遍受到世界各國企業及科研人員的關注。在歐美,日本等一些發達國家廣泛投入工業生產,并取得不小的收益,而我國一些企業雖然也建立了消失模鑄造生產線,并取得了一定經濟效益與社會收益,但我國消失模技術仍存在許多需要探索的課題,尤其我國有色合金的消失模鑄造技術與歐美等國家相比存在不小差距。筆者著重分析國內外鋁合金消失模鑄造技術的發展現狀及我國鋁合金消失模技術的關鍵,我國在鋁合金消失模鑄造技術仍然有很大的發展空間。

1 發展現狀

我國對實型鑄造的開發與研究始于1960 年代,幾乎與國外同時起步。于1970 年代末具備試生產條件,發展至1980 年代己初具規模,與此同時消失模鑄造也在登上了中國舞臺。經過幾十年諸多科研工作者的研發,逐漸形成了具有中國特色的消失模鑄造技術。我國消失模鑄造的鑄件多集中在鑄鐵件與鑄鋼件,鑄鋁件不到0.5%,在百噸左右徘徊。然而歐美等發達國家對消失模技術的研發要較我國先進,消失模鑄造不僅在應用于黑色金屬領域,而且對鋁合金的消失模鑄造技術也趨于成熟,成功攻克了鋁合金消失模鑄造技術的難題。國外鋁合金消失模鑄造技術較我國鋁合金消失模鑄造技術要成熟,已廣泛應用于工業生產。在歐洲,1993 年德國寶馬汽車公司開始建設1 條年產20 萬只各種規格鋁合金氣缸蓋的消失模生產線,于1995 年5 月正式投產,成品率高達90%以上,每天生產約1,500 個鋁合金氣缸蓋。1986 年通用汽車在Massena 建成另一條大批量的消失模制模和澆注生產線,為Chevrolet 生產鋁合金缸體、缸蓋。隨后通用汽車在肯塔基州的Greenfield 建成為Saturn 配套的消失模鑄造線,生產鋁合金缸體缸蓋、球鐵曲軸和殼體件,確定了其在消失模領域龍頭老大的地位。

隨著汽車行業的迅猛發展,美國鋁合金消失模鑄造也逐漸占據不可或缺的地位,據2007年數據顯示,美國有消失模鑄造企業近百家;其中,鑄鋁20 余家,鋁合金消失模鑄件產量達到15 萬t,超過美國消失模鑄鋼、鑄鐵的總量(13 萬t)。在消失模鋁合金產量中,應用于汽車行業的約占總量的96%。以下圖片為近期美國在鋁合金消失模鑄造方面取得的成就。圖1 為Mercury Castings 公司生產的船艇發動機鋁合金6 缸缸體和缸蓋,該產品榮獲AFS 鑄件金獎。圖2 為Willard Industries 公司開發復雜鋁合金鑄件,其鑄件外觀質量可與金屬型鑄造件媲美。圖3、圖4 為Irish 公司生產的鑄件,其中2001 年生產的醫療X 射線發生器上的363 鋁合金散熱片(質量為1.4kg,尺寸為381mm#50mm#50mm),該鑄件榮獲2001 年全美鑄件精品獎(如圖3)。2003 年該公司生產家庭取暖和熱水器燃氣噴嘴,尺寸為203mm#3 8mm,質量為1.35kg,材質為A356 鋁合金的。鑄件內腔為環形空殼結構,211 個噴焰通孔(r3.2mm#8.6mm)全部鑄造而成,大大提高了生產效率(如圖4)。該產品于2004 年獲得AFS 鑄件精品獎。

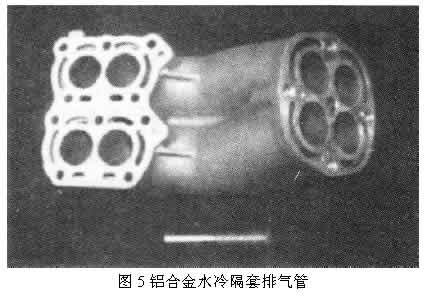

與美國鋁合金消失模的發展相比,我國在這方面遜色些,但近幾十年我國一些國營及民營企業在鋁合金消失模的技術的發展上取得了顯著成績,其中2007 年陜西法士特集團鑄造公司自制2 條年產萬噸的全自動消失模鑄造生產線,該生產線除浸涂模樣,放置模樣造型與澆注等少數工序有人工操作完成外,其余工序均采用PLC 自動控制,是目前國產消失模鑄造生產線中機械自動化水平最高的生產線,基于2 條生產線的成功投入生產并取得較好效益,該公司于2009 年又建立了3 條全自動生產線,其中1 條為引進國外主要設備建成的全自動鋁合金消失模鑄造生產線,大大加快了我國鋁合金消失模鑄造的發展步伐,盡快與國際接軌。溫州甌海實型鑄造有限公司2007 年在上海特種鑄造及有色合金展覽會上展出的鋁合金水冷隔套排氣管獲得專家好評,榮獲鑄件金獎(如圖5)。雖然我國消失模鋁合金鑄件產量較少,不過從鑄件的重量及復雜程度看都具有較高的生產技術,相信不久的將來我國消失模鋁合金鑄造同樣會取得驕人的成績。

2 鋁合金生產工藝現狀

與歐美等國家相比,我國鋁合金消失模鑄造還有很多的不足。我國中小型鑄造企業積極探索鋁合金消失模鑄造內在規律,爭取早日追上歐美等國家。國外自1960 年代就開始,針對消失模鑄造的原材料及關鍵設備和技術,對不同珠粒材料預發、發泡成形模樣質量的影響,涂料工藝性能和工作性能的評定和控制等做了大量深入細致研究工作,這是國外在消失模鑄造方面取得如此大成績的保障。如美國Alabama,Missouri,WPI 等大學為美國鋁合金消失的發展做出了很大貢獻。

我國鋁合金消失模鑄造為了緊實鑄型、利于排氣,促使塑料模樣氣化,降低塑料材料的的發氣量,提高砂箱內液態合金的流動性,故采用負壓造型及負壓澆注,但當負壓澆注時,會增大金屬液的穿透性,易使鑄件表面產生針刺、粘砂等缺陷。而國外通常采用負壓造型,正壓澆注。由于鋁合金澆注溫度比鑄鐵低得多,澆注時泡沫模樣的消失主要是液化,其液態產物由涂料滲出,氣體量較少,這就決定了澆注時可以不抽真空,稍抽真空,或在砂箱上不鋪塑料薄膜抽真空。為提高消失模鋁件的致密度和氣密性,1991 年法國提出加壓凝固Castyral技術并申請了專利。美國Vulcan 公司買斷該專利,并在美國Mercury Castings 應用。Castyral工藝即是在常壓下澆注鋁合金后,迅速將壓力容器蓋扣緊,快速建立150psi,保壓15min。用Castyral 工藝生產缸體、缸蓋,鑄件質量得到顯著改善。

鋁合金消失模鑄造模樣現階段普遍采用聚苯乙烯泡沫材料( EPS)制作。聚苯乙烯模樣性能是影響消失模鑄造過程的最重要因素之一,聚苯乙烯模樣在高溫液態合金的作用下,將發生一系列的物理化學變化,其與液態合金流動前沿形成大量分解產物,因而形成一個氣隙,該氣隙對合金液的流動、傳熱及傳質有復雜影響。聚苯乙烯模樣性能是影響消失模鑄造過程的最重要因素之一,氣化潛熱,發氣性及分子量。當聚苯乙烯分子量增加時,其機械性能及耐熱性增加,線收縮量也隨之減小和穩定,故在條件允許的情況下,希望增加其分子量,但如果過大會使模樣氣化吸熱以及熱解產物對合金液充型過程產生不利影響,從而降低合金液的充型能力及鑄件質量。模樣的表面平整度與尺寸精度直接影響鑄件的表面質量,故在模樣制作過程中要嚴格控制。在鋁合金消失模薄壁件鑄造中,摸樣的制作并保證其質量一直是個難題,而美國消失模鋁合金企業多采用Styrochem 公司專為消失模鋁合金生產的聚苯乙烯泡沫材料小珠粒,預發均勻,全自動控制成型,真空脫水定型,泡沫模樣表面質量高,尺寸精度高。模樣的成形工藝及成形裝備也很重要。Teubert 公司在己現有設備基礎上不斷加強模樣成型工藝的研究,積極進行成形設備關鍵部件的改進。另外日本古久根株式會社、衣川鑄鐵株式會社所用模片組合膠帶紙是專業廠家提供,薄而有韌性,澆注后鑄件表面幾乎看不到結合的痕跡,而我國在這方面很隨意。

日本古久根株式會社、衣川鑄鐵株式會社所用涂料均都是只浸涂一層,涂層厚度為0.8~l.0mm,涂層過厚,則會影響透氣性、容易開裂剝落并延長涂層烘干時間。要獲得合格鑄件,涂層厚度應盡可能降低,即采用薄層涂料,研究表明,為保證鑄件表面質量,宜在消失模模樣上刷涂一層表面光澤涂料。而我國一般都是浸涂2 次(層),厚度一般在0.5~3mm 范圍內。另外涂料在浸涂和烘干時不帶有澆注系統,從而提高了浸涂工序的效率與烘房的利用率。鋁合金澆注溫度較黑色金屬澆注溫度低,模樣反應后多為液化產物,且通過涂料滲出,故所需涂料要有良好的保溫性,相比較透氣性要求不高。美國Littleton H 等對涂層透氣性的測試方法和及其作用進行了研究。一般認為,片面提高涂層的透氣性,盡管液態合金的充型能力提高了,但卻惡化了鑄件的表面質量。

3 結束語

國內外鑄造工作者對鋁合金消失模技術進行了大量研究,取得了許多成果,鋁合金消失模技術在國內外已經廣泛用于工業化,觀察我國與國外發達國家鋁合金消失模技術的差距,主要集中在模樣的材料制作,合金熔煉,涂料選擇及工藝,澆注工藝等方面。我國應在以下幾個方面來完善鋁合金消失模鑄造技術:提高泡沫模樣的內在質量,降低其發氣量,減少殘留物,另外更應注重其表面質量,以減少鑄件的缺陷及提高其表面光潔度;涂料的選擇同樣對鑄件質量有很大影響,應努力開發或提高涂料質量,提高其保溫性能,保證其合適的透氣率,與此同時要保證原砂流動性;另外應認真對待鋁合金熔煉,只有鋁液質量高才可以得到性能良好的鑄件,目前,在鋁合金熔煉中添加稀土材料普遍得到廣大學者的重視;同樣關注細節,發揮特色,提高整體水平特色,可以達到節省原輔材料、節約能源、提高效率和鑄件質量的目的。逐步減小與國外的差距。近幾年我國鋁合金消失模鑄造已經初步實現規模化、高水平化,取得了很大的成績,為國內眾多中小型企業創造了一定的經濟收益和社會利益,在汽車工業迅猛發展今天,在今后5 年乃至10 年,鋁合金消失模技術仍是我國鑄造技術發展的重點,隨著鋁合金消失模技術的完善,該技術目前及未來最大的應用市場在中國。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號