會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

風電鑄件表面夾雜的成因分析及預防措施

發布時間:

2013-09-04 00:00

來源:

何文東

(浙江佳力風能技術有限公司,浙江杭州311241)

摘要:根據相關理論分析和生產實踐,系統總結了風電鑄件表面夾雜的成因和預防措施。從造型材料、一次熔渣、二次氧化渣三方面分析了夾雜物的形成原因,提出了一些切合生產實際的預防措施,并通過生產實踐證明了這些措施的有效性,可為國內同行提供借鑒。

關鍵詞:風電鑄件;夾雜物;預防措施

中圖分類號:TG250.6 文獻標識碼:B 文章編號:1001-4977 (2013) 07-0694-03風電鑄件對外觀質量及內部致密性的要求都非常嚴格,并且嚴格禁止焊補,外觀不能有可見的渣氣孔及夾砂缺陷;在滿足壁厚要求的前提下,如果有此類缺陷,必須打磨去除,除不掉的鑄件必須報廢。表面夾雜一方面降低了鑄件的外觀品質、力學性能;另一方面由于打磨增加了勞動成本,延長了交貨期。表面缺陷增加了鑄件廢品產生的機率,目前是各個鑄造廠的技術難點。風電部件除了常規檢驗以外,每個鑄件都要做低溫沖擊試驗、超聲波檢驗和磁粉檢驗。同時,風電鑄件屬于大斷面鐵素體球鐵鑄件,由于加入了Mg 和RE,凝固時間長,容易產生二次氧化渣和石墨畸變等缺陷。風電鑄件表面的氣孔、砂眼、渣孔等大部分可以消除,但是二次氧化渣是不能完全消除的,其是鑄件表面微裂紋的來源。每個鑄件表面都要做磁粉檢驗。目前判斷表面缺陷合格與否,普遍采用磁粉探傷ENI369 標準,高應力區和關鍵部位滿足2-3 級,一般區域滿足3-4 級,超出標準之外為不合格。

鑒于大斷面鐵素體球墨鑄鐵件的特殊性,完全避免表面夾雜是不可能的,但是可以采取一些措施,盡量減少表面缺陷的產生。在大型風電鑄件里,夾雜主要有三方面因素造成:造型材料、一次熔渣、二次氧化渣。以下就這三部分分析了缺陷的成因及對策。

1 造型材料

1.1 型砂

鑄型型腔中砂子的來源非常廣泛,只要是砂型鑄造,避免不了有夾砂缺陷的產生。但只要采用合理的工藝,加上操作者精心操作,夾砂缺陷是可以減少的。型芯強度要高,型砂質量要好。輪轂及底座類鑄件屬于厚大鑄件,鐵液凝固時,會產生非常大的石墨化膨脹力,因此要求型芯強度要足夠高。一般大件24h 抗拉強度要達到1.0~1.2 MPa。砂型強度太低,一方面會產生型壁位移,產生縮孔、縮松缺陷,另一方面會產生粘砂、鐵包、沖砂缺陷。在現場最直接的量化控制手段是用砂型硬度計檢測型芯表面硬度,大

件達到90°以上視為合格。除了按工藝要求加入合理的樹脂和固化劑,造型操作時特別要注意緊實。大件生產,在放砂時必須有4-5 人一起操作,進行表面緊實操作。緊實和不緊實,型芯強度的差距很大。有條件的鑄造廠要上振實臺,造型制芯時采用振實臺振動緊實代替人工緊實,振實過后的砂型強度完全可以達到使用要求,并可以降低樹脂的加入量,節約成本。還要做好再生砂質量的檢驗工作,發現異常及時糾正,保證型砂質量穩定。筆者所在工廠生產的輪轂表面曾經產生過很嚴重的麻孔現象,分析原因發現型砂質量指標都嚴重超標,含泥量和灼減量都很高,為了提高強度,不得不提高樹脂固化劑加入量。從而型砂中的硫含量大大增加,與鐵液中的鎂發生反應,產生大量二次氧化渣。通過對設備的修理,使型砂質量恢復到正常指標,降低樹脂固化劑加入量,輪轂的表面麻孔現象自然消失。

1.2 涂料

涂料質量要好,注意涂刷質量。風電鑄件型芯通常都采用鋯英粉復合涂料或者純鋯英粉涂料,一方面表面質量好,減少脈紋,提高表面光潔度,另一方面可以增強型芯表面的強度,提高耐火度,不粘砂,不沖砂,降低鑄件表面夾砂缺陷。涂料層厚度適中,大件控制在0.5~0.8mm,過厚容易脫落造渣,過薄容易粘砂,一般涂刷兩遍。涂料使用前必須測量波美度,達到工藝規定的范圍,及時攪拌。涂刷過的型芯和瓷管內,必須對涂料堆積處進行清理,尤其是瓷管和澆道內,涂刷時可以用廢舊報紙或者木塞塞入瓷管內。特別注意冷鐵上的涂層不能過厚,一般用稀涂料涂刷一遍即可,否則會成片脫落造成鑄件夾雜。

1.3 工藝設計

工藝設計時要計算鐵液進流速度,大件多采用底注式。輪轂和底座澆注時間都在100s左右,有些廠家采用慢澆的件澆注時間達到3~5 min,對鑄型的沖擊力非常大,容易產生沖砂。鐵液的進流速度,一般不能高于2 m/s。鐵液進流方向最好正對壁厚處,不要沖擊砂芯。

1.4 冷鐵

使用合格的冷鐵,嚴格限制冷鐵使用次數,一般控制在5 次以內。使用次數過多,冷鐵激冷能力下降,而且容易產生渣氣孔缺陷。要確保冷鐵表面的光潔度,不能有銹蝕及孔洞。冷鐵棱角要清晰,否則會與砂型接觸不牢固,產生表面夾砂。冷鐵邊緣與砂型接觸的浮砂要打磨掉。

關于冷鐵管理要注意幾點:首先冷鐵要編號,建立電子版冷鐵庫,對編號形狀規格做出規定。工藝設計時根據冷鐵庫里的類型選擇使用,盡量選用通用冷鐵,特殊形狀處可以設計隨形冷鐵。現場操作按工藝文件規定的冷鐵號來使用冷鐵。這樣可以減少冷鐵的種類,有編號識別也清晰,不會放錯或者亂放。其次對冷鐵的使用次數做標記,鑄件開箱時要有專人收集冷鐵,并做出標記,使用5 次以后就要及時廢棄。做到以上兩點冷鐵管理起來就順暢一些。

2 一次熔渣

一次熔渣的來源主要有爐襯、包襯、聚渣劑、孕育劑、球化劑、預處理劑等。這些材料如果使用不當很容易造渣,因此必須采用一些預防措施,杜絕這些夾雜物進入鑄型型腔。

(1)按澆包使用次數,按時修包,清包。每日要清理包襯上的鐵釉子、夾雜物等,修補包襯。達到使用次數的澆包,要按時重新打結包襯,保證包襯光潔,無過多雜物。爐口也要每天進行修補。

(2)如果采用中頻爐熔煉,爐內過熱至1 510℃,時間5 min,在爐內扒一次渣;高溫出鐵,出爐溫度控制在1 450℃以上,用干凈生鐵在包內降溫。這樣各種渣子容易上浮,扒渣扒得干凈些。

(3)澆注時采用澆口塞,澆口盆要足夠高,并使用擋渣板。鐵液澆滿澆口盆后,再拔塞,使渣子充分浮到上面。

(4)工藝設計合理的澆注系統,利用澆注系統擋渣,過濾片慎重使用。開放式設計比例一般采用1:2:2,半封閉式采用1:2:0.8。經過研究證明,這種比例能起到最佳的擋渣效果。橫澆道末端設置集渣包,內澆道如果使用瓷管,瓷管與橫澆道連接采用過道,而不能直接放置在橫澆道下部。中小件可以使用過濾片,大件用過濾片很危險,進流慢,如果渣很多的話容易堵塞而澆不進,并有沖碎的可能。

(5)球化劑和孕育劑要保持干燥,粒度合適。潮濕的球化劑和孕育劑會影響球化和孕育效果,使其不能完全熔化,容易造渣。

3 二次氧化渣(鎂渣)

鎂渣一般在球化后和型內產生。表面鎂渣不但影響外觀質量,如果產生在高應力區和加工面,將會對力學性能產生不利影響,力學性能會下降30%。做超聲波檢驗時,通常會有底波消失的情況出現,這就是鎂渣吸收聲波所造成的,一般用戶都不接受這種情況。做磁粉檢驗時,會發現很多微裂紋,就是鎂渣形成的。

3.1 球化反應機理[1]

Mg+O→MgO (1)

Ce+O→CeO (2)

Mg+S→MgS (3)

Ce+S→CeS (4)

2Mg+SiO2+O2→Mg2SiO4(有時生成Mg2SiO3) (5)從上述化學反應式可以看出,鎂渣主要由MgO、CeO、MgS、CeS、Mg2SiO4 組成。因此,生產中總是將S、O 控制在足夠低的水平。在保證球化質量的前提下,也總是把Mg 和稀土的含量控制得盡量低。

3.2 預防鎂渣措施

(1)殘留鎂(殘留鎂量+殘留稀土量取決于鑄件壁厚):一般鑄件殘余鎂量控制在0.03%~0.05%;如果殘余鎂量大于0.06%,會產生大量熔渣,而且鐵液白口傾向大,產生更多的縮松。

(2)殘留稀土:一般控制在0.01%~0.02%,適量的稀土可以中和生鐵中的有害元素,但過高的稀土會產生絮狀石墨,厚大件的稀土含量應比薄壁件控制得低一些。

(3)硫含量:球化前小于0.02%,球化后控制在0.006%~0.012%;過高的硫會消耗過多球化劑,產生更多的渣子,并產生回硫現象,過低的硫會使鐵液次級核心減少,冶金質量下降。

(4)氧含量:不易量化控制,只能要求嚴格按工藝流程執行,原材料選用一致。

(5)紊流:大件設計盡量采用底注,內澆道流速小于2 m/s。

(6)孕育劑:干凈,沒有氧化,控制合適的孕育量和顆粒度,防止造渣。

3.3 殘余鎂量的控制

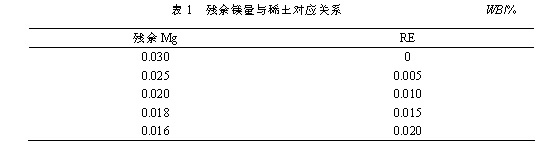

表 1 為歐洲在研究殘余鎂與稀土加入量關系[1]。要獲得球狀石墨的最低殘余鎂含量為0.03%(不加稀土的情況下),加入稀土的情況下殘余鎂含量比0.03%要低,就可以達到完全球化的目的。厚壁件的稀土量要比薄壁件低。為保險起見,我們可以把風電鑄件中的殘余鎂量控制在0.03%~0.05%,稀土含量結合國內生鐵質量實際狀況,控制在0.01%~0.02%。

3.4 改進方向

3.4.1 熔煉方面的改進

(1)改進球化方式,逐步降低球化劑加入量,從而降低殘余鎂量。有些廠的殘余鎂量一般在0.06%以上,偏高,造成鎂渣多,鐵液縮松傾向大。可以采購一些干凈的小塊廢鋼片覆蓋球化劑,延緩球化反應激烈程度,提高鎂吸收率,降低球化劑加入量。目前我廠的球化劑加人量已經減少到1%以下。

(2)進行在球化后和澆注前以及鑄件本體的鎂殘留量的對比檢測試驗,校驗鎂量損失量,為下一步制定鑄件的合理鎂殘含量提供數據支持。

(3)中頻爐熔煉最好保證過熱溫度1 510℃,控制保溫時間5 min,并在爐內扒渣,目的可以細化晶粒,除渣,使鐵液干凈。

3.4.2 原材料方面

(1)主料的供應商要穩定,生鐵、球化劑、孕育劑、涂料、型砂、樹脂、固化劑等。

(2)對原材料定期檢測,并將現在已經認識到的各種微量元素都要納入到檢測范圍。

3.4.3 造型工藝及操作方面

(1)澆注系統設計方面要充分考慮擋渣效果。設計時要充分考慮液體的流動問題,主要是避免液體在澆注系統內的紊流現象。輪轂底座一般采用開放底注式。目前很多廠家所采用的披縫澆口符合這一原則,但需要注意的是披縫澆口處的型砂強度,防止沖砂和碎砂的產生。

(2)涂料的涂刷質量應重點監控,要改變可有可無的觀念;在涂料達到一定厚度時,特別容易脫落,尤其是冷鐵面上的涂料,控制涂料的涂刷厚度是關鍵。可以購買檢測涂料層厚度的儀器。

(3)過程操作方面應嚴格檢查,對于直澆道錯偏嚴重或者涂料堆積的不能澆注,否則會嚴重影響澆注時間和進流速度,造成沖刷鑄型、紊流,引起夾渣、夾砂、氣孔等缺陷。

4 結束語

通過造型材料、一次熔渣、二次氧化渣三方面的缺陷成因分析,并采取切合實際的預防措施,我廠生產的風電鑄件外觀質量良好,沒有產生嚴重的表面夾雜現象,順利通過客戶驗收,已經為國內各主機廠配套生產了幾千套合格鑄件。

(摘自:《鑄造》)

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號