會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

汽車制動鼓低合金化的生產實踐

發布時間:

2013-10-31 00:00

來源:

夏良山 劉治強

上汽依維柯紅巖商用車有限公司鑄造廠,重慶 400900

制動鼓在汽車運行時服役條件十分惡劣,要受到剎車片強大的壓力及巨大的靜或動摩擦力的綜合作用。當汽車制動時,剎車片對制動鼓內表面沿莖向施加壓力,使使其中產生周向張力;同時由于制動時剎車片與制動鼓內表面之間產生動或靜摩擦力,在其內表面局部區域內拉應力;再加上由于頻繁制動產生的熱量使制動鼓內表面局部溫度急劇上升,隨即由于導熱而迅速冷卻,從而產生熱疲勞應力。當這些應力相互疊加時很容易在局部區域產生超過材料的強度,由此產生裂紋,在隨后應力的進一步作用下裂紋沿制動鼓軸向和徑向繼續發展,產生大量的軸向裂紋,最終,最終導致制動鼓開裂、斷裂。特別是在山區地理環境和自然條件惡劣的地區,由于負載過大,常造成其過早失效,這對汽車行駛安全造成很大危害。

因此公司決定提高制動鼓的碳當量且采用低合金化,

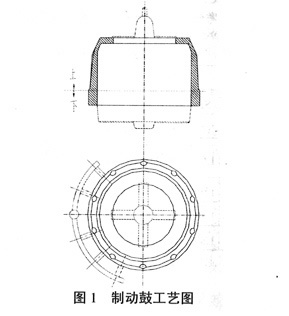

圖1 制動鼓工藝圖

圖2 裂紋缺陷

用戶使用一段時間后經常出現裂紋、失圓現象而報廢(見圖2)

圖2 裂紋缺陷

1 鐵水化學成分選定

鐵液化學成分選定,根據汽車制動鼓的使用性能,技術條件以及切削加工性制定合理的Cr、Cu灰鑄鐵的化學成分。經生產實踐驗證,確定汽車制動鼓鑄件的鐵液化學成分為:C 3.4-3.7、Si1.5-21、Mn 0.7-1.0 S苧0.12、 p5 0.15、Cr0.354).5、Cu0.44).6。鑄件驗收標準;單鑄試棒抗拉強度:_>250(Mpa),本體解剖抗拉強度要求:_>220-300(Mpa),制動面布氏硬度要求:187-241,本體上不允許有萊氏體,游離碳化物引%;游離碳化物+磷共晶9%;細片狀珠光體->95%,A型片狀石墨均勻分布三80%;石墨長度3-5級。

1.1碳和硅

C和Si都是強烈促進石墨化的元素。C含量高,鑄件組織中石墨數量也相應增多,對制動鼓這一特殊(耐熱、耐磨)的鑄件,組織中要求有一定數量的石墨即高的CE,由于石墨在鑄鐵中熱傳導性最好,隨著C含量的增加,石墨含量也隨之增加,這樣有利于散熱,從而減少珠光體發生轉變的可能性。高C帶來的強度下降由合金化解決。硅在一定含量時可制造耐熱鑄鐵,據此,硅也是提高鑄鐵耐熱性元素。現將硅定為1.5-2.1%,是根據我廠及國內同行業生產HT250對硅的要求

及各廠的控制水平而制定的。按耐熱性的需求,硅的上限還可以提高一些,如美國制動鼓應用實例中,硅的上限大多在2.1%以上,最高到2.75%

1.2 錳、硫、磷

灰鑄鐵中Mn得作用主要是平衡S的不良影響,當Mn的含量大于1.75S+0.3時,有穩定珠光體的作用,故灰鑄鐵中Mn量較高。而因Cr的加入,基體得到強化,Mn的含量就相應減少。Mn>1.0%時,制動鼓加工表面容易出現白口層,使機加工困難;Mn<0.5%時,鑄件硬度不易保證,因而Mn的含量為0.7%-1.0%。S是灰鑄鐵中得有害元素,使鑄件有熱裂紋傾向,含量應嚴格控制在0.12%以下。P使灰鑄鐵有冷裂的缺點,但因一定量的P能形成顯微硬度高的磷共晶,提高鑄件硬度,故灰鑄鐵中P含量略微偏高。磷常能增加鑄鐵的耐磨性,略改善導熱性,耐熱性和長大等性能。現在我們定的上限0.12%,而在美國制動鼓應用實例中,磷的上限大多在0.2%,最高到0.33%,有些還要求下限為0.15%

1.3 鉻和銅

Cr的加入基于提高和穩定制動鼓鑄件硬度為目的。生產實踐發現Cr>0.5%后,制動鼓加工表面白口層偏高,硬度偏高,機加工困難。所以,Cr的含量應控制在Cr0.35%-4).5%。Cu可細化組織,用來提高鑄鐵的耐磨性,抗磨性能,以及耐振性,因此適用于有滑動磨擦的零件,如制動鼓,與鉻配合使用,含量0.4%—0.6%。美國制動鼓應用實例為1.0-1.5%。

2 生產條件

灰鐵生產采用5t/h雙排距熱風沖天爐,出水溫度1400~C以上,在出水槽加0.3%』.5的75Si-Fe進行隨流孕育。熔煉過程元素變化率大致為C:+30%~50%, Si: —10%-20%, Mn—15%-25%,Cr-5%-10%,P基本不變,S+40%-60%(”+”表示增加, ”-“表示燒損)。 爐前澆注150mmx40mmx20mm三角試塊,同樣的砂型中澆注~30mmx250mm圓柱試棒用以切取金相試樣、抗拉試棒和硬度測試試樣。合金元素Cr是60%的高碳鉻鐵形式從后爐與金屬爐料一起加入,Cu元素是以電解銅形式放入爐前澆注包內沖入鐵水熔化方法加入。金屬爐料為廢鋼和球鐵回爐料。

3 生產要點

3.1 熔煉過程質量控制

各種爐料嚴格分類堆放,表面要清潔,稱量下料要按工藝進行,熔煉過程中要根據爐況控制好風量、風壓,以保證爐況的穩定和提高鐵液的溫度及沖天爐熔化率,要嚴格控制好爐后合金加入量,以避免鐵液成分波動過大。

3.2 爐前控制

爐前檢測是制動鼓鑄件熔煉控制的最后環節,直接反應鐵液質量,爐前每包鐵液都檢查三角試塊要求白口寬度為1—4個。

4 結果及分析

為了考察化學成分鑄件機械性能的影響,通過5天試產,得出下列數據。

5 實際效果

我公司從2011年開始采用此熔煉工藝后,原先存在的制動鼓失圓、裂紋現象得到大幅度改善,效益明顯。

6 結論

(1)化學成分和合金元素對鑄件力學性能影響很大,通過調整C含量并進行合金化處理(Cr-Cu),可有效提高制動鼓材質的強度、硬度和抗熱疲勞性進而提高制動鼓的使用壽命。但是要嚴格控制Cr、Cu的準確含量。

(2)為了提高制動鼓的抗熱疲勞性,必須提高制動鼓的散熱性,也就必須提高制動鼓的C含量。

(摘自《鑄造》)

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號