會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

片狀及球狀石墨鑄鐵的熱處理特性 日本資料

發布時間:

2016-10-14 00:00

來源:

鑄造行業交流平臺。原載(日文)鑄造工學 第73卷(2001)中第8號

摘要 本文研究了片狀鑄鐵及不含Ni、Cr、Mo以及其他影響鑄鐵硬度元素的球墨鑄鐵的熱處理特性。

這些鑄鐵的熱處理特性可歸納如下:1)片狀石墨鑄鐵的熱處理特性與球狀石墨鑄鐵的熱處理特性相似;2)在冷卻時間短的情況下,(從AC1或AC3到773K的冷卻時間少于6秒),熱處理后的顯微組織含有高碳馬氏體和殘余奧氏體。這些顯微組織在室溫下的硬度范圍為470-690HV10。同時,鑄鐵的含硅量越高,或奧氏體化溫度越高,硬度越大。考慮到熱處理后的深冷處理可以提高鑄鐵的硬度,因為殘余奧氏體形成了馬氏體;3)在從AC1或AC3到773K的的冷卻時間大約為6到30秒之間的情況下,貝氏體、鐵素體和珠光體與馬氏體和殘余奧氏體共存。隨著冷卻時間的延長,硬度從690HV10下降到230HV10;4)在冷卻時間超過60秒的情況下,顯微組織貝氏體為鐵素體和珠光體。冷卻時間越長,產生的鐵素體越多,熱處理后的硬度隨著鑄鐵含硅量或奧氏體化溫度的增加而增加。

具有粗大初始固相共晶奧氏體鑄鐵的硬度大于具有小尺寸共晶奧氏體鑄鐵的硬度。在鑄鐵的生產中,凝固過程的控制對于熱處理是比較重要的。

1、緒言

關于鋼在熱處理期間發生的變化,一般用一端淬火法測定大多鋼的淬火曲線,供實際使用。

在鑄鐵方面,以提高材質為目的的熱處理在近年已進入實施階段。目前,鑄鐵的熱處理數據比鋼少,熱處理操作標準也沒有鋼那樣完備。

作者等制備了片狀石墨鑄鐵及球狀石墨鑄鐵的熱處理用連續冷卻轉變圖,同時研究了這些鑄鐵熱處理時的連續冷卻變態行為。這些鑄鐵,由于熱處理發生的硬度變化是明顯的。同時,根據基體中C的擴散研究了片狀石墨鑄鐵及球狀石墨鑄鐵的擴散變態,明確了這些鑄鐵在熱處理時鐵素體及珠光體變態的機理,作者以前用的片狀石墨鑄鐵相當于JIS G5501的灰鑄鐵件;球墨鑄鐵相當于JIS G5502的球墨鑄鐵件,該鑄鐵中幾乎沒有添加Ni、Gr、Mo等控制淬火的合金元素,添加這些合金元素后的鑄鐵熱處理后的顯微組織及硬度與作者的研究結果差別很大。

本研究根據作者的報告結果,以不添加Ni、Cr、Mo等控制淬火性元素的片狀及球狀石墨鑄鐵熱處理時的顯微組織及硬度變化的結果為基礎,歸納了這些鑄鐵的熱處理特性。

2、片狀及球狀石墨鑄鐵由于熱處理產生的顯微組織和硬度。

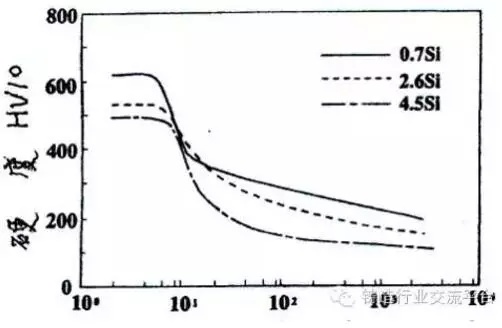

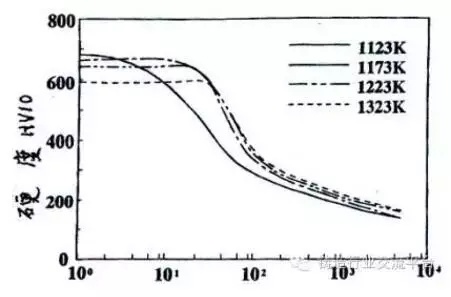

圖1為從含Si量不同的片狀石墨鑄鐵熱處理用連續冷卻轉變圖得到的從AC1或AC3到773K的冷卻時間與硬度的關系。在該圖中,冷卻時間約6-20秒的區間內硬度急劇下降。根據這個硬度急劇下降的冷卻時間范圍的長短,可以判斷淬透性的大小。材料的冷卻時間范圍越長,其淬透性越大,也就是說是容易淬透的材料。研究淬透性的方法之一是一端淬火法(淬透性試驗),圖1與此相當。同樣地,圖2表示奧氏體化溫度不同的球墨鑄鐵的例子。從淬火法試片的水冷端開始的距離與從1073K至773K的冷卻時間的關系是可以換算的。

片狀及球狀石墨鑄鐵伴隨著熱處理發生的顯微組織和硬度變化,可歸納如下:

2.1片狀石墨鑄鐵在每個鑄件中的含C量及Si量都不同。根據作者以前的研究結果,以及在2.6-3.6質量%C和約0.7-4.5質量%Si的范圍熱處理用連續冷卻轉變圖得到的從AC1或AC3到733K的冷卻時間和硬度變化的關系,可歸納于表1。

表1 片狀石墨鑄鐵熱處理期間的顯微組織變化

| 冷卻時間 | ①<6秒 | ②6-20秒 | ③>20秒 | ||

| <1 | 顯微組織 | M+γR | M+γR+P+(c) | F+P | |

| 硬度(HV10) | 530-620 | 350-620 | 200-350 | ||

| Si質量% | 1月3日 | 顯微組織 | M+γR | M+γR+p | F+P |

| 硬度(HV10) | 480-530 | 300-530 | 100-300 | ||

| 3< | 顯微組織 | M+γR | M+γR+P+F | F | |

| 硬度(HV10) | 470-500 | 230-500 | 100-230 | ||

注:M:馬氏體,γR:殘留奧氏體,P:珠光體,F:鐵素體,C:滲碳體

表2 球墨鑄件熱處理期間的顯微組織變化

| 冷卻 | 時間 | ①<6秒 | ②6<30秒 | ③>30秒 | |

| 低 | 顯微組織 | M+γR | M+γR + P+B | F+P | |

| 奧氏體 | 硬度(HV10) | 680-690 | 370-690 | 150-370 | |

| 化溫度 | 高 | 顯微組織 | M+γR | M+γR + P+F | F+P |

| 硬度(HV10) | 640-670 | 370-670 | 170-370 |

注M:馬氏體,γR:殘留奧氏體,B:貝氏體,P:珠光體,F:鐵素體

①冷卻進間短時(從AC1或AC3到733K的冷卻時間約在6秒以內)熱處理后的顯微組織為馬氏體十殘留奧氏體,馬氏體的形態為針狀高C馬氏體,奧氏體殘留在馬氏體中。在片狀石墨鑄鐵的基體中C量在過共析范圍,馬氏體轉變溫度(Mf)在273K以下,在作者等的本研究中,將試樣冷卻到室溫,此后不進行深冷處理。因此,在短時間冷卻到室溫,此后進行深冷處理的場合,馬氏體量增加。冷卻后的硬度比表1所示的數值大。

②冷卻時間比①長時(冷卻時間約為6-20秒),由于和珠光體混在一起,冷卻時間越長,硬度下降越急劇。Si量約3質量%以上時,在該冷卻時間范圍共存有鐵素體,鑄鐵的Si量越多,鐵素體量越多。硬度在該冷卻時間范圍急劇下降,在3質量%Si以上的片狀石墨中是由于鐵素體及珠光體量的急劇增加引起的。根據作者等的研究結果,硬度急劇下降的溫度范圍受C量,Si量以及奧氏體化溫度的影響不大。可以認為片狀石墨鑄鐵的淬透性難以受C量,Si量以及奧氏體化溫度的影響;

③冷卻時間更長時(冷卻時間在20秒以上),冷卻后的顯微組織為鐵素體+珠光體或全部為鐵素體的場合,冷卻時間越長,硬度下降越多,由連續冷卻轉變圖可以了解這種硬度下降是由于鐵素體量增加和珠光體量減少引起的。

從AC3或AC1到773K的冷卻時間 秒

圖1 片狀石墨鑄鐵(3.1質量%C、0.25質量%Mn)中,含Si量對硬度的影響。

2.2球墨鑄鐵

由熱處理連續冷卻轉變圖得到的球墨鑄鐵的冷卻時間和顯微組織以及硬度變化的關系,可以歸納如表2。

①冷卻時間短時(冷卻時間約6秒以下)成為馬氏體十殘留奧氏體。馬氏體是高C針狀馬氏體,在馬氏體中,存在C量過共析區域,馬氏體的轉變溫度(Mf)在273K以下,與片狀石墨鑄鐵的情況相同。在本研究中,將試樣冷卻到室溫,此后不進行深冷處理。因此,在短時間冷卻到室溫再時行深冷處理的情況下,馬氏體量增加,冷卻后的硬度也比表2所示的高。

②冷卻時間更長和奧氏體化溫度在1200K以下時,得到貝氏體珠光體及鐵素體混合物,奧氏體化溫度在1200K以上得到珠光體及鐵素體的混合物,硬度在此冷卻時間范圍急劇下降,是由于馬氏體量和貝氏體量減少,以及鐵素體及珠光體量增加引起的。

硬度急劇下降的冷卻時間范圍約6-30秒,該冷卻時間范圍受奧氏體溫度影響不大,可以認為奧氏體化溫度范圍對球鐵淬透性影響小。

③冷卻時間更長(冷卻時間約30秒以上)時,冷卻后的顯微組織為珠光體+鐵素體的情況下,冷卻時間越長,硬度越低。這種硬度下降是由于鐵素體量增加和珠光體量減少引起的。

從AC3或AC1到773K的冷卻時間,秒

圖2 球墨鑄鐵(3.9質量%C,2.7質量%Si,0.3質量%Mn)奧氏體化溫度對硬度的影響。

3、鑄鐵的熱處理

3.1鑄鐵的熱處理特性

前節所述未增加合金元素的片狀石墨鑄鐵及球墨鑄鐵的共同熱處理特性,可歸納如下:

1)由片狀及球狀石墨鑄鐵的顯微組織及硬度看到的熱處理特性大致相似;

2)從AC1-AC3到773K的冷卻時間短的情況下,直到窒溫,冷卻后的顯微組織為馬氏體及殘留奧氏體。硬度約在690-470HV10的范圍。鑄鐵中的Si量多或奧氏體溫度高時,不久硬度下降。可以予測,在此場合進行深冷處理,使馬氏體量增加,可以提高硬度。

3)冷卻時間在6-30秒的范圍,由于冷卻后的顯微組織為珠光體和鐵素體混合物,硬度在冷卻時間長時,急劇下降到690-230HV10。這種硬度急降是由于珠光體量及鐵素體量急增引起的,硬度受冷卻時間的影響很大。

4)冷卻時間約在30秒以上的情況下,冷卻后的顯微組織為鐵素體及珠光體。冷卻時間越長,鐵素體量越多,而且,在同樣冷卻的鑄鐵中,含Si量多的鑄鐵,鐵素體量也多。因此,雖然硬度約在370HV10以下,可是冷卻時間越長或鑄鐵的Si量越多,硬度越低。

鑄件的尺寸形狀對熱處理后的影響大。例如實行水淬法的場合,φ5mm園桿和φ100mm園桿表面及中心部位的冷卻時間各不相同,根據鑄件用途,從單純的園桿到保持復雜形狀及大小等是千差萬別的,不是單純的。因此,在這里以標準的園桿為例,說明由于片狀及球狀石墨鑄鐵的熱處理產生的材質變化。表3歸納了本研究中得到的片狀和球狀石墨鑄鐵的顯微組織及硬度急變的冷卻時間范圍與該冷卻時間范圍內臨界直徑的關系,再者,具有復雜形狀的鑄件不僅是根據表3推斷各部位壁厚的冷卻時間,還必須根據熱傳計算,求得冷卻時間。

表3中所示的冷卻時間范圍內的園圈內的園圈文字分別記述了短冷卻時間范圍的場合①,冷卻時間稍短的顯微組織及硬度隨急冷變化的冷卻時間范圍②,長冷卻時間范圍③。①的冷卻時間范圍相當于φ25mm-φ50mm的園桿中心部的冷卻時間,與②的冷卻時間相當,此時的冷卻時間約為6-30秒。φ50mm以上的園棒水淬后的冷卻時間范圍就是冷卻到鐵素體+珠光體組織的冷卻時間范圍。同樣,①是把φ25mm以上園桿空冷的情況下的冷卻時間范圍。園桿表面部分及中心部分的冷卻時間范圍與此相當,冷卻后的顯微組織為鐵素體+珠光體。

因此,在鑄鐵熱處理中,φ25mm以下的小型鑄件水淬后的顯微組織為馬氏體+殘留奧氏體。如果進行零下深冷處理,要擔心由于馬氏體增加引起淬裂。至于大型鑄件由于水淬引起的壁厚25mm以下部分成為馬氏體+殘留奧氏體的可能性大,薄壁上有淬裂的危險性。有必要在薄壁上涂布拋光粉等,使薄壁部分的冷卻時間與壁厚壁部分一樣,因此,根據作者等的研究,在大型爐中熱處理后的硬度比在最長冷卻時間得到的硬度低。工業用片狀石墨鑄鐵的Si量為1-3質量%,球墨鑄鐵含Si量約為3.5質量%。如上所述,Si量促進石墨化。這個事實意味著在Si量多的鑄鐵中,冷卻時間長的場合鐵素體量增加,在極端情況下,可以予測熱處理后的顯微組織。在這樣的場合熱處理后的硬度非常低。

3.2 石墨間距和熱處理特性

鑄鐵的連續冷卻變態行為,也就是如圖3所示的石墨間距與鐵素體、珠光體變態有很大關系。鑄鐵中石墨分布狀態有疏密,石墨分布大致領域的大小。即把圖中點線描繪的園的大小稱為石墨間距。可以認為該距離相當于凝固時初晶奧氏體的大小。鑄鐵中石墨間距與基體的變態行為有密切的關系,可歸納如下:

表3 鑄鐵試棒臨界尺寸與冷卻時間的關系

| ①<6秒 | ②6-30秒 | ③>30秒 | |

| 冷卻時間 | |||

| 水淬 | <φ25mm(S.C) | φ25-50mm(C) | >φ50mm(S.C) |

| 油淬 | <φ25mm(S.C) | φ25-50mm(C) | >φ50mm(S.C) |

| 空淬 | >φ50mm(S.C) |

4、結論

本文匯總了不含Ni、Cr、Mo等對淬透性影響大的合金元素的片狀及球狀石墨鑄鐵的熱處理特性,并且,由于片狀及球狀石墨鑄鐵熱處理時,石墨對冷卻后的顯微組織有影響,在進行鑄鐵熱處理時,再考慮澆注時的凝固的方法,不能認為是好方法。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號