會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

壓力鑄造用鎂合金熔煉爐的 關鍵裝置與技術

發布時間:

2016-09-20 00:00

來源:

第一壓鑄網

一、鎂合金熔煉爐的 特點

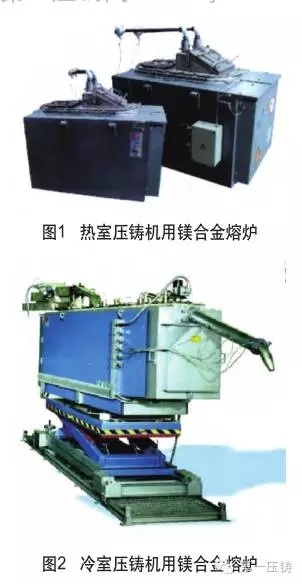

由于鎂合金的熔煉過程中不但要防止氧化,還要具備避免燃燒、爆炸等安全措施,鎂合金的熔煉必須在保護氣氛下進行,因 此鎂合金壓鑄需要配備特殊的熔爐,熔煉也是鎂合金壓鑄中的關 鍵環節。對于熱室機來說,所用的鎂合金熔煉爐除了要滿足比鋅 合金溫度高的要求外,還要具備輸入保護氣體的通道以及熔爐的 密封機構(見圖1);對于冷室 機,鎂合金熔煉爐要配備定量供 料系統(見圖2)。

二、鎂合金熔煉定量 爐的關鍵裝置與技術

1. 氣體保護裝置

1970年以前,鎂合金的熔煉 主要是采用熔劑進行保護,主 要成分為一些含氟的鹽類,這種方法雖然能夠起到良好的阻燃作 用,但是容易產生夾渣,導致產品力學性能和耐蝕性下降,而且 熔劑與鎂液反應產生腐蝕性氣 體,對坩堝和壓鑄設備造成嚴重 的腐蝕,影響設備壽命,惡化工 作環境。

近代的鎂合金熔煉主要采用氣體保護技術,其中保護氣體 SF 6 的應用,對于鎂合金工業的 發展有著重要的意義,目前世界 上多數鎂合金壓鑄廠都采用氣體 保護熔煉方法。

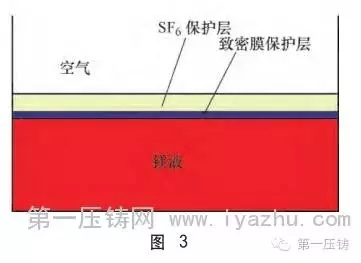

保護氣體的阻燃機理主要是氣體與鎂液反應,在熔體表面生 成不同防護作用的表面膜,這些膜致密度大,能夠阻止反應繼續 進行,也能夠阻止鎂液的蒸發。另外,這些氣體密度大于空氣, 在一定程度上隔絕鎂與氧的反 應,如圖3所示。

(1)混氣裝置 在實際生產 中,SF 6 常和其他氣體混合在一 起通入到熔爐,常用的混合方式 有:Air/SF 6 、SF 6 /N 2 ,Air/CO 2 / SF 6 ,混氣裝置的作用就是將這 些氣體精確地按一定比例混合后 送入熔爐。

SF 6 是一種無色、無味、無 毒氣體,比空氣重4倍,具有化 學惰性結構,在常溫下極穩定, 通常將SF 6 氣體加高壓后變成液 態,儲存于專用的高壓鋼瓶中。

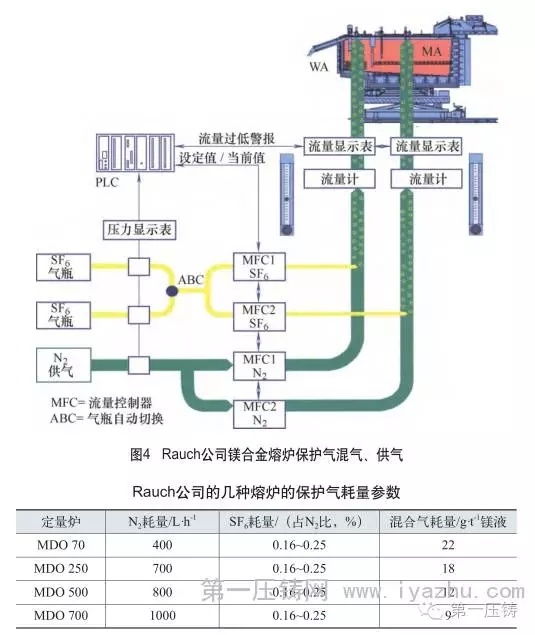

試驗表明,0.01%的SF 6 濃度 即可有效保護鎂液,但實際采用 的濃度要大,這主要是因為SF 6 會與鎂液反應和泄漏損失,隨著 輸入濃度含量的增加,液面上方 SF 6 濃度也增加,但與輸入濃度相 比,消耗量呈增大趨勢,所以鎂 合金熔爐裝置必須有效密封,這 樣SF 6 控制到一定濃度才成為可 能。一般SF 6 濃度不宜超過1%, 這時不僅抗氧化效果下降,而且 氣氛對設備具有嚴重腐蝕作用。 因此,保護氣體的供應優化是系 統設計和操作時的重要任務。混 氣裝置應能精確配比和混合氣體 成分,保護氣體的濃度和數量必 須適應熔液表面條件,達到耗氣 量少,同時做到環保、安全、經 濟。圖4為Rauch公司鎂合金熔爐 保護氣混氣、供氣示意。

SF 6 和N 2 通過減壓閥和一個 流量控制閥,即混合在一起,混 合氣通過一個流量計分別獨立地 供應泵室和熔室,泵室和熔室的 氣體流量可以分別獨立調節,還 可以通過PLC對泵室的流量在各 個階段進行控制,如在注料階段可加大氣體流量,從而更經濟、 安全地保證氣體供應。保護氣體在進入熔爐時采用多管道多出口分配,盡量接近液面且分配均 勻。現實生產中,這種供氣已較 為成熟,且SF 6 耗量也較低。附表為Rauch公司的幾種熔爐的保 護氣耗量參數。

(2)當前氣體保護裝置存在的不足 SF6 在鎂合金壓鑄生產中應用較為普遍,但也存在著一 些問題,比如安全、環保等方面,如何解決這些問題,也是鎂 合金產業面臨著的一個課題。

保護氣體可能與設備發生反應,如SF6與坩堝反應形成孔狀FeF 3 和Fe 2 O 3 , SF 6 濃度過高會使坩 堝起皮增加,起皮會進一步與鎂 液發生劇烈反應。

此外,反應還可能生成SO 2 和SO 2 F 2 ,它們會與水蒸氣發生反應,然后被起皮吸收,進一步腐蝕坩堝。溫度升高和SF 6 濃度 增加會使腐蝕加劇,因而應避免 純凈的SF 6 氣體通入坩堝。

SF6氣體雖然無毒,但密度大,如果在車間沉積過多,有可能引起缺氧,產生窒息,因此車 間現場必須注意通風。

SF6具有很強的吸收長波能力,而且在空氣中的滯留時間 長,其溫室效應為CO 2 的23900倍。1997年,世界上160個國家 在日本召開會議,達成包括SF6的6種溫室氣體,2010年排放量 比1990年減少5.2%。SO2氣體的使用由于其特性(毒性氣體)而 受到限制,國外在使用SF6已開發出一種回收設備,但由于成本 昂貴,推廣受到了一定限制。因 此,開發一種替代SF 6 的保護氣 體也是鎂合金產業亟待解決的問 題。

2. 熔化裝置

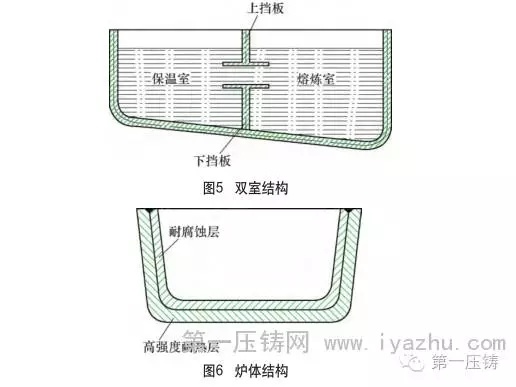

(1)爐室 先進的鎂合金熔煉爐都采用雙室結構(見圖5), 即熔煉室與保溫室分開,這樣設置可避免保溫區金屬液溫度的大 幅波動,同時上下擋板的位置可避免熔渣進入壓室,影響鑄件品 質,設計熔爐時,要使鎂液表面與體積比最小,坩堝和蓋子之間 要很好地配合與密封。

(2)爐體 鎂合金熔爐的爐體一般采用雙層材料(見圖 6),內層為耐腐蝕的不銹鋼材料,一般選用不含Ni的不銹鋼, 因為即使少量的Ni進入鎂合金中,也會造成鎂原料抗腐蝕能力大幅下降,外層為耐熱鋼材,最 好通過焊接結合在一起。

3. 定量澆注系統

由于鎂合金的熔煉是在密閉的條件下進行,對于熱室壓鑄機 來說,料壺和打料系統也浸在鎂液中,可以實現供料及打料的自 動化;對于冷室壓鑄機來說,則需要定量澆注系統從熔爐中向壓 鑄機壓室澆注。目前,已經開發應用的鎂合金定量澆注系統有葉 輪式、氣壓式、活塞式等幾種。

4. 鎂合金熔煉爐的其他裝置

為了便于鎂合金熔爐和壓鑄機連接并便于生產,還需要一些其 他裝置,如用于冷室壓鑄機熔爐的 三維定位裝置,可以實現熔爐的旋 轉、平移、升降,以方便與壓鑄機 的配套與日常維護、保養。

對于鎂合金熱室壓鑄機,料壺、沖頭環等熱作件也是重要的 一點,鎂合金熱室壓鑄溫度一般在630~650℃,溫度遠高于鋅合 金。熱作件工作在高溫的鎂合金液中,不但要具有良好的高溫強 度,而且要有耐鎂合金液的腐蝕性能。由于工作條件非常惡劣, 因此對所用材料有特殊的要求。鎂合金本身化學性質活潑,對熱 作件材料有腐蝕作用,在生產中又有保護氣體的腐蝕,另外其工 作溫度高,壓射速度快等,對熱作件材料的高溫性能有更高的要 求。壓鑄鎂合金熔爐熱作件材料的研究成為影響壓鑄鎂合金發展的重要因素之一。

另外鎂錠在加入熔爐以前,一定要預熱到150℃以上,以去除鎂錠中的水氣,以免加入熔爐時引起爆炸的危險,鎂錠預熱以 后加入還可以避免引起鎂液溫度大的波動,增加熔化爐的熔化效 率。因此,鎂合金熔爐要配置保溫爐式自動預熱裝置,還可以連 接自動喂料裝置,將預熱后的鎂 錠自動加入熔爐中。

三、結語

隨著鎂合金壓鑄在國內外的迅速發展,鎂合金熔煉定量爐也 越來越引起重視。我國的鎂熔爐經歷了從使用覆蓋劑到引進先進 的國外氣體保護定量爐的轉變,進口熔煉爐價格較高,維修備件 也有一定的周期且費用較高。鎂合金壓鑄行業的快速發展推動了 熔煉爐的技術更新,目前國內已有一些廠家生產出氣體保護鎂熔 煉定量爐,但在可靠性方面還有待改善。因此,開發出一種性能 可靠的、安全的、適合我國國情的鎂合金熔煉定量爐是鎂合金產 業面對的一項重要任務。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號