會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

國外鑄鐵生產技術進展

發布時間:

2016-09-18 00:00

來源:

全球鑄造聯盟

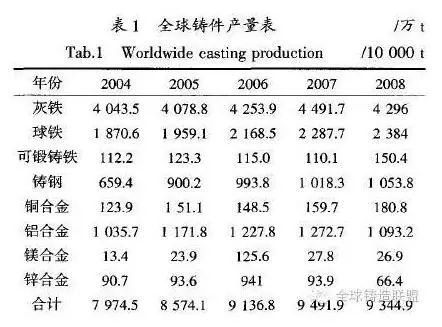

2004-2008年全球鑄件產量見表1。2004-2007年,全世界鑄件產量從7 974.5萬t增加到9 491.9萬t,年均增長率為4% 0 2008年受全球性金融危機的影響,鑄件產量比2007年降低了147萬t,預計2010年,全球鑄件產量將下降到9 000萬t , 2008年可能是個拐點年。

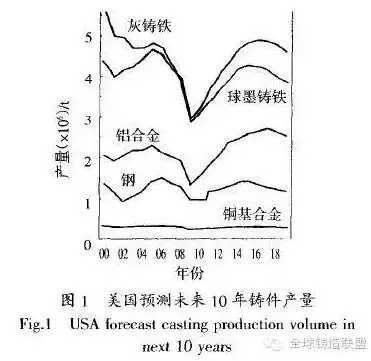

工業發達國家球鐵在鑄鐵中的比例達30%以上。2008年全球球鐵和鑄鋼產量增加,灰鐵和鋁鑄件產量下降,全球平均球鐵與灰鐵的比例為0.56。圖1是美國近10年和未來10年鑄件產量的預測,2007年美國球鐵產量首次超過灰鐵(388.9萬t)為389萬t , 2008年美國球鐵與灰鐵之比為1.03,遠高于世界平均水平。這說明如果達到像美國一樣的成熟市場,球鐵產量還有相當大的增長空間。

1國外ADI研究和應用的現狀

近年來,歐洲ADI在風力發電零件和工程機械上的應用取得較大進展;此外,利用有限元分析、近凈形鑄造等技術,充分發揮了ADI的優勢,優化汽車底盤零件的結構及減薄設計;含碳化物ADI以及三相ADI等都是目前大家關注的問題。

2008年美國球鐵年會會議報告例舉了許多

ADI的應用實例。

用在英國北海4.2 MW風電設備齒輪箱上的ADI行星齒輪支架,鑄件質量4.3 t,直徑1.2m,牌號ADI800。

英國Midlands公司生產的用在JCB小型挖掘機上的近凈形ADI齒輪齒條(如圖2所示),用于控制挖掘機吊桿的運動和穩定性,牌號ASTM 897M 1200,齒輪質量7 kg,尺寸為直徑90mm、長250mm;齒條質量8 kg,尺寸為直徑140mm、長210 mm。這對齒輪齒條原是鍛鋼件,經滲碳淬火和回火熱處理,表面硬度5560 HRC,隨后噴丸強化處理。ADI齒輪齒條是采用近凈形鑄造,齒形部分直接鑄出不需要加工,可減少機加工量、省去滲碳淬火和噴丸強化,成本較低,而且還比鍛鋼件壽命長,維護費用低。

德國ZF公司(設計與總成),GF公司(鑄件供應商)和ADIT公司(熱處理公司)大批量生產MAN卡車底盤懸架上用的ADI材質X型連接器,牌號為EN-GJS-1000-5, ADI件組裝前只需要很少的加工量,最終ADI組裝件質量為40.8kg,比鍛件節材37%以卜。該鑄件原材質為鍛鋼42CrMo4,鍛件的質量為65.0 kg(加工組裝件重量為60.4 kg)。

在ADI連接器的開發過程中,ZF公司把有限元分析技術與ADI材料的優點相結合,ADI材質的X型連接器的最終設計是通過有限元分析和快速原型確定的。有限元分析模型顯示出構件在工作環境下所經受的最大應力,有限元分析結果在實驗室和實際的臺架試驗中均獲得了驗證,表面應力對X型連接器的性能和使用壽命都是很關鍵的。該件在生產過程中經100%裂紋探傷、標識、可追溯。

2國外蠕鐵生產技術的發展

至2008年,國外‘每年生產內燃機用的蠕鐵缸體、缸蓋約50萬臺,質量約10萬t,占歐洲蠕鐵產量的2/3,其余用在鋼錠模、排氣管、支架、飛輪、制動毅、液壓閥等零件上。預計2010年將有200萬臺內燃機采用蠕鐵件,質量達40萬t,到2012年,蠕鐵缸體將占到整個發動機缸體的10%左右。

目前國外蠕鐵生產技術主要的發展方向是精確定量控制。為適應發動機增壓、小型化的發展趨勢,滿足日益提高的汽車節能減排標準,強度高、導熱性和耐熱疲勞性能好的蠕墨鑄鐵缸體缸蓋快速發展,尤其是用在柴油發動機缸體缸蓋上。對比奧迪4.2 L CGI V8 TDI蠕鐵缸體發動機和奔馳4.0 L V8 CDI鋁缸體發動機,蠕鐵缸體總長減少120 mm,質量減輕4 kg(見表2所示),說明蠕鐵缸體在汽車輕量化和發動機小型化方面都具有優勢。

許多國家的和國際性標準機構都制訂了蠕鐵標準(如表3所示),依據強度和蠕化率對蠕鐵牌號進行分級。國際標準IS016112:2006設置了300,350,400,450,500共5個牌號,蠕化率)80%。此外,奧迪、DAF、福特、現代、MAN、奔馳、標致、雷諾、大眾和沃爾沃也制訂了自己的企業標準。

3國外球鐵熔煉技術進展

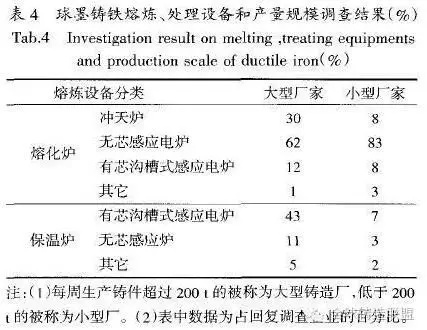

2008Keith Milli,球鐵論壇舉辦期間,對2008年的球鐵熔煉、處理設備和產量規模進行調查。共有74家大型廠和113家小型廠共187家企業答復了調查表,結果見表4。因為有多種熔煉類型、處理方法和產量規模,有些廠被同時

列在這兩類中。

3.1,鐵液成分

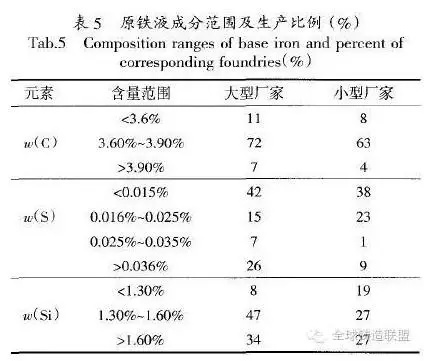

(1)原鐵液成分

對于2組廠家來說,球墨鑄鐵的、(C)量保持穩定,72%的大型廠家和63%的小型廠家的w}C)量為3.6% }3.9%(見表5所示)。大型鑄造廠、CS)量顯著下降,w(S}量超過0.036%的廠家僅有26%,w(S)量低于0.015%的廠家為42%。這

一變化主要原因是過去10年采用沖天爐熔煉的大型廠家減少22%。小型廠的w(C)量一直維持穩定的同時,w(s)量已經降低了,現在一般低于o.o15%。

8%的小型廠使用沖天爐并采用脫硫工藝,34%的大型廠采用沖天爐熔煉并進行脫硫處理。分批脫硫處理在2組廠家中數量都下降,但是只有在大量熔化(20-30 t/h和超過30 t/h )中連續脫硫處理的比率明顯增長。

大型廠使用碳化鈣脫硫劑的比率為18%,由于氧化鈣和氟化鈣比較安全,其使用數量增加。

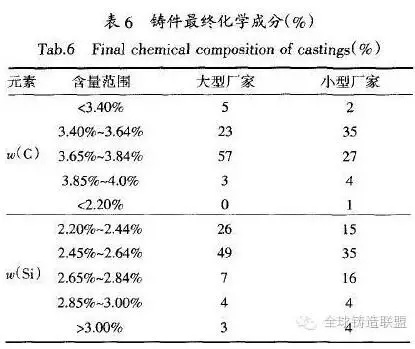

(2>鑄件最終化學成分

從i9ss年以來,最終的w (c}和、w(si)量保持不變(見表6所示)。大型廠、(C)3.65%-3.84%,w(Si) 2.45%一2.64%,同時小型廠家控制w(C) 3.40%一3.64%,w(Si)2.45%一2.64%,兩組廠家都要求斌Mg終)0.03 %--0.04% 。

所生產的球墨鑄鐵類型比例為:85%的大型廠和78%的小型廠生產珠光體球鐵;82%的大型廠和87%的小型廠生產鐵素體球鐵;9%的大型

廠家和6%的小型廠生產等溫淬火(ADI)球鐵;7%的大型廠和2%的小型廠生產高硅鑰球鐵;2%的小型廠生產鎳硬球鐵。

3.2球化和孕育處理

(I)球化工藝

在各種球化工藝中,蓋包法由于其效率較高,采用廠家大大增加。大型廠家的比例為50% ,隨著蓋包法增加,敞口包沖人法在大型廠的使用比例在大幅度下降。在小型廠家敞口包的使用下降24%,蓋包法增加7%,隨流球化處理增加

5%。大型廠隨流球化處理下降8%。而型內球化處理目前只有7%。

鎂芯線法的使用比例為3%(德國2002年的報道達36% );大型廠純鎂處理(主要是GF轉包法)比例為7%,小廠家的比例為2%,由于耗鎂多,成本高,僅用于小批量生產。

(2)球化劑

過去10年,硅鐵鎂合金的使用情況基本不變,主要采用w(Mg) 5%-6%的合金;因國外球鐵生產普遍采用雜質元素含量低的高純生鐵或合成鑄鐵,因此使用RE較少,其中27%的大廠和39%的小廠使用不含RE的硅鐵鎂合金,對于使用RE的廠家來說,采用少量的Ce。

由于使用蓋包法改善了生產操作,降低了處理溫度,46%的大型廠使用MgSiFe合金的加入量降低到1.0%一1.5%。

(3)瞬時孕育處理

31%的大型廠和14%的小型廠采用隨流孕育。目前孕育塊的使用比例在上升,在大型廠家占18%、小型廠家占14%0

最常用的孕育劑是w(Ca ) >0.8%、w(Al)1.0%一1.25%的75%鑄造用硅鐵,有50%的大型廠家和35%的小型廠在使用。

美國企業的經驗是:生產球鐵,孕育工藝比孕育劑更重要。

3.3澆注溫度

大、小型廠家較多采用的澆注溫度是1371-1427℃和1399- 1454℃。目前,采用澆注溫度1316- 1371℃和1 399 -1454℃的企業有上升的趨勢。盡管趨向于采用較低的澆注溫度,但澆注溫度更加穩定。

4鑄鐵技術發展趨勢

(1)更加重視原鐵液的質量。

優質原鐵液的3項具體指標:①出爐溫度1 500-1 550℃;②合適而穩定的化學成分,微量雜質元素含量總和藝∑T<0.10% ;③鐵液中的氣體含量低,非金屬夾雜物少,較低的元素燒損。

(2)鑄鐵產量增速趨緩,材質結構將進一步優化。

預計普通灰鑄鐵件的產量還將下降,而球墨鑄鐵、等溫淬火球鐵、蠕墨鑄鐵以及高碳當量高強度薄壁灰鑄鐵會得到更大發展。特別是球墨鑄鐵,它在鑄件中的比例可在很大程度上代表一個國家的鑄造技術和生產管理水平。

(3)熱風水冷無爐襯長爐齡沖天爐得到發展,電爐使用比例將穩步增加。

(4)新工藝、新材料和新技術在鑄鐵件生產中將得到更好應用。

(5)行業集中度和裝備水平提高。

(6)推進鑄造原輔材料系列化、商品化。

(7)加強質量控制和在線檢測。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號