會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

【鑄造資料】鑄鋼件受力端蓋的鑄造工藝模擬及改進

發布時間:

2015-11-03 00:00

來源:

本文運用傳統的鑄造工藝設計方法對鑄鋼件受力端蓋的鑄造工藝進行了初步設計,利用View Cast模擬軟件對受力端蓋的凝固過程進行了模擬。模擬結果顯示,在受力端蓋壁厚大處會產生縮孔縮松缺陷。通過增加冒口尺寸和改變分型面位置的方法,最大程度地消除了鑄造缺陷,從而獲得了合理的鑄造工藝方案。

關鍵詞:鑄造工藝設計;凝固過程;數值模擬

傳統的鑄造工藝設計建立在試錯法的基礎上,其缺點是試制周期長,生產成本高,質量難以控制。鑄造模擬軟件的應用可以大大縮短工藝試制周期,確保鑄件質量,提高工藝出品率,降低成本,提高企業競爭力。鑄造模擬軟件V-Cast能夠對鑄件的凝固過程進行模擬,直觀反映出凝固過程中溫度場和熱節部位,并能預測凝固中產生的缺陷。本文首先采用傳統的工藝設計方法確定鑄鋼件受力端蓋的基本工藝方案,再通過V-Cast軟件對原工藝進行模擬計算,根據計算結果提出改進措施,優化了工藝。

1、初始鑄造工藝設計

1.1鑄造工藝方案的確定

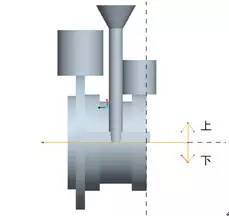

受力端蓋零件的三維實體見圖1,根據該零件的結構特點,對該受力端蓋鑄件進行鑄造工藝分析可知:該受力端蓋鑄鋼件屬于壁厚分布不太均勻的中型鑄鋼件,確定受力端蓋鑄造方法為砂型鑄造,選用水玻璃自硬砂。

根據零件尺寸輪廓大小,確定為兩箱造型,一箱一件,澆注位置選用中注式,兩個內澆道,其分型面和澆注位置如圖2所示。

圖1 鑄件三維實體模型

圖2鑄件的澆注位置及分型面

1.2 澆注系統的設計

鑄鋼的特點是熔點高,流動性差,收縮大,易氧化,故其澆注系統要求結構簡單,橫截面尺寸應較大,要求快速、平穩地充型,并應有利于鑄件的順序凝固。但對不同類型的鑄鋼,液面上升速度有不同的要求。考慮到鑄件的尺寸的大小和生產批量,結合鑄件結構及設計原則,采用轉包澆注,半開放式澆注系統。

澆注系統截面比為F內:F橫:F直=1.0:(0.8-0.9):(1.1-1.2),根據比例計算F內為18.4cm2,F橫為16.5cm2,F直為11.6cm2。

1.3 冒口的設計

根據模數法計算出鑄件熱節位置,確定在兩個教大法蘭的上部各采用一個圓柱形冒口,一冒口尺寸是Ф200mm×200mm,另一冒口尺寸是Ф250mm×250mm。

2、初始方案模擬

2.1 參數設定和網格剖分

用Pro/E軟件繪出鑄件的實體模型,轉化為STL格式文件,導入V-Cast模擬軟件進行實體網格劃分,網格數1500000,鑄鋼牌號SC410(ZG55),水玻璃砂造型,澆注溫度1580℃,鑄型初始溫度25℃。

2.2 凝固過程模擬結果及分析

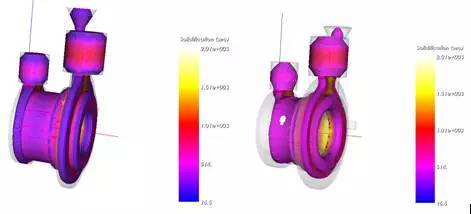

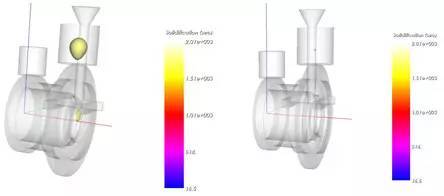

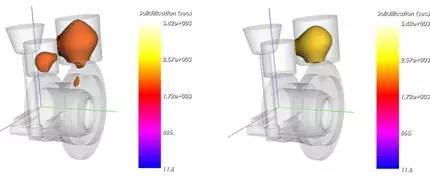

根據所設定的條件和具體參數,應用V-Cast軟件對鑄件的凝固過程進行數值模擬,圖3是鑄鋼件受力端蓋在凝固過程中具有典型意義的幾個階段,圖中透明部分表示鑄件完全凝固。

當凝固時間t=250s時,型腔內金屬液的邊緣部分已經凝固,見圖3(a);t=500s時,壁厚相對較小的部分已經完全凝固,見圖3(b);t=750s時,鑄件一端較小的法蘭已經完全凝固,澆注系統完全凝固,見圖3(c);t=1000s時,較小的冒口處沒有凝固,形成孤立液相區,而較大的冒口處沒有凝固,能夠對鑄件繼續補縮,見圖3(d);t=1250s時,較小的冒口處僅剩下很小的液相區,大冒口和下面的法蘭之間的補縮通道減小,鑄件沒有形成正的溫度梯度,不能形成順序凝固,見圖3(e);t=1500s時,冒口頸首先凝固,造成冒口和鑄件之間的補縮通道中斷,鑄件內存在孤立的液相區,必然形成縮孔和縮松,見圖3(f);t=1750s時,整個鑄件基本上已經凝固,冒口和鑄件內最后凝固的孤立的液相部分必然產生缺陷,見圖3(g);t=2000s時,鑄件完全凝固,見圖3(h)。

(a) t=250s (b) t=500s

(c) t=750s (d) t=1000s

(e) t=1250s (f) t=1500s

(g) t=1750s (h) t=2000s

圖3 鑄件的凝固過程的數值模擬結果

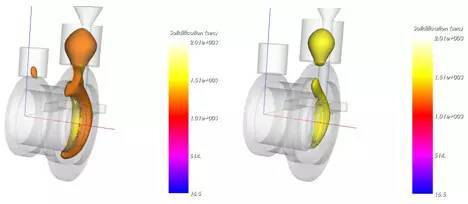

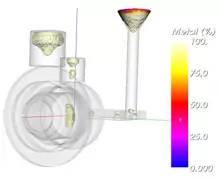

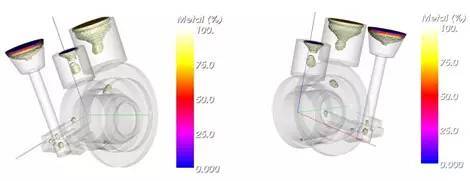

圖4為鑄件完全凝固后的缺陷分布情況(金屬含量低于95%時即認為是缺陷),由以上凝固過程的分析可知,整個鑄件在凝固的后期沒有形成正的溫度梯度,缺陷主要是兩冒口對法蘭的補縮不夠,補縮通道過早中斷造成的。

圖4 初始工藝縮孔、縮松的分布

3、工藝方案優化及模擬

3.1 工藝方案優化

優化方案針對初始工藝方案的不足,對其進行改進:首先是改變分型面,把具有較大熱節的厚壁放到上部,其次是把冒口的尺寸加大,如圖5所示

圖5 優化方案三維造型示意圖

3.2 優化方案模擬結果及分析

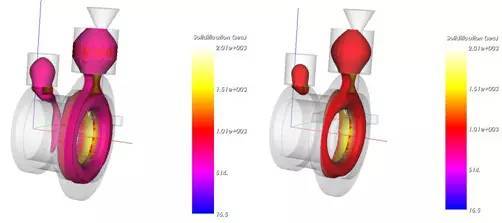

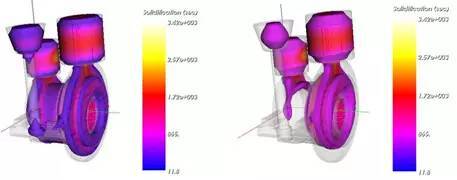

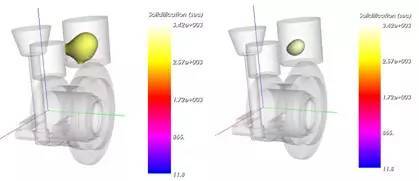

工藝改進后模擬結果如圖6所示。

當凝固時間t=400s時,橫澆道和內澆道以及鑄件的邊緣部分已經凝固,見圖6(a);t=800s時,鑄件小法蘭的下部已經完全凝固,大法蘭進一步凝固,見圖6(b);t=1200s時,小法蘭大部分已經凝固,冒口部分最后形成孤立的液相區,能夠有效的補縮鑄件,見圖6(c);t=1600s時,大法蘭的下部已經凝固,其冒口的溫度最高,形成正的溫度梯度,有利于順序凝固,見圖6(d);t=2000s時,鑄件的液相區均存在于冒口之內,補縮通道暢通,能夠向下補縮,見圖6(e);t=2400s時,小冒口最后凝固完成,形成了正向的溫度梯度,大冒口內的液相區進一步縮小,見圖6(f);從t=2800s直到t=3200s之間,孤立液相區一直存在于大的冒口內,使熱節完全轉移到了冒口內,冒口最后凝固,實現了對鑄件的良好補足,見圖6(g)和6(h)。

(a) t=400s (b) t=800s

(c) t=1200s (d) t=1600s

(e) t=2000s (f) t=2400s

(g) t=2800s (h) t=3200s

圖6 優化工藝模擬結果

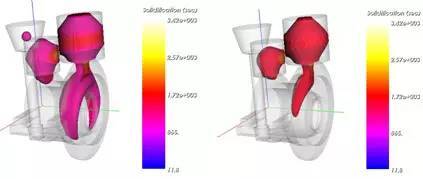

鑄件缺陷分布情況如圖7所示。

鑄件大法蘭和環形凸起厚大部位在凝固過程中還是出現了微小的孤立液相區,凝固結束時會產生零星的縮松,但不會影響鑄件的使用性能,為了消除此處的熱節效應,造型時可以在此處設置蓄熱系數大、易導熱的鉻鐵礦砂,使其與相連部位同時凝固。該工藝理論上可以完全消除縮孔、縮松等缺陷。

圖7 優化工藝縮孔、縮松分布

4 結論

(1)使用V-Cast 軟件對初始工藝進行了優化,優化后的工藝系統是在原工藝的基礎上的改進,重新設置分型面,增加冒口尺寸,從而實現了鑄件的順序凝固。

(2)實踐表明,應用V-Cast 軟件模擬鑄件凝固過程,可以準確地預測缺陷類型、大小及位置,為優化工藝設計提供了可靠的依據,縮短了產品生產周期。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號