會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

【鑄造資料】鑄態高強度高韌性球墨鑄鐵的關鍵技術

發布時間:

2015-11-14 00:00

來源:

摘要

簡要總結了生產鑄態高強度高韌性球墨鑄鐵QT590-10材質的控制要點。在合理設計化學成分的基礎上,加入0.2%~0.3%Cu和0.02%~0.03%Sn可以使鑄態球墨鑄鐵的珠光體達到70%。選擇合適的球化劑和孕育劑,控制處理工藝以強化球化和孕育效果,使產品不經熱處理能達到QT590-10的要求。

關鍵字:

鑄態QT590-10、珠光體、化學成分、球化處理、孕育處理

隨著對合金強化基體組織認識的加深,以及當前市場對鑄件供貨周期的縮短,不經熱處理,減少中間環節,生產鑄態珠光體球墨鑄鐵件已是很多鑄造企業優先考慮的生產工藝。我公司生產的QT590-10材質球墨鑄鐵,用于汽車零配件的若干中小鑄件。生產中利用合金成分及工藝控制,不進行后續熱處理而直接生產獲得鑄態珠光體球墨鑄鐵,鑄態珠光體達70%,生產效率高,工藝方法簡單,便于操作。性能檢測表明其力學性能及加工性能可穩定達到產品質量技術要求。根據本公司對生產實踐的體會和總結,本文主要介紹QT590-10球墨鑄鐵材質生產中成分控制及處理工藝要點,以供同行在生產實踐中參考。

1、化學成分的選擇

(1)碳 碳能夠促進鎂的吸收,改善球化、提高石墨球的圓整度;提高鐵液的流動性,減少鑄件的縮松缺陷和縮凹傾向;能夠促進石墨化,減小白口傾向;但是,過高的碳又容易產生石墨漂浮,使鑄件綜合性能降低。因此將碳控制在3.5%~3.7%。

(2)硅 鑄態珠光體球墨鑄鐵的生產中,通常將Si控制在2.0%~2.5%,而為了在保證抗拉強度達到590MPa的基礎上,伸長率達到10%,必須適當提高孕育效果,增加并細化石墨球。綜合考慮,實際生產中將硅含量控制在2.5%~2.7%。

(3)錳 錳是穩定珠光體的元素,可以提高球墨鑄鐵的強度和硬度。但錳降低塑性和韌性,且易產生偏析,錳量過多,易在共晶團邊界形成化合物,降低鑄件的力學性能,對厚大鑄件更為嚴重。因此我公司不采用錳作為鑄態形成珠光體的元素,將錳含量控制為<0.5%。

(4)硫 硫與鎂、稀土親和力很強,消耗鐵液中的球化元素,形成MgS、RES渣,降低球化率;硫越高、消耗球化劑越多,因此鐵液含硫量高是造成球化元素殘留量少而導致球化不良的主要原因;另外,含硫量高還容易產生夾渣、皮下氣孔、熱裂紋等缺陷。故硫含量控制為<0.03%。

(5)磷 磷在球鐵中溶解度很低,當磷超過某一含量時,易偏析于共晶團邊界形成磷共晶,降低鑄件的塑性、韌性和強度,并且使鑄件產生冷裂。因此磷含量控制為<0.06%。

(6)鎂和稀土 鐵液中有一定的鎂和稀土元素的殘留量才能保證石墨成球。在稀土鎂球鐵中,鎂起主要球化作用,稀土起輔助球化作用,并起到凈化鐵液、抗球化干擾元素的作用。將它們控制在如下范圍:0.030%~0.05%Mg殘、0.030%~0.05%RE殘。

(7)銅和錫 在共晶轉變時,銅+錫促進石墨化,可減少或消除游離滲碳體的形成;共析階段促進并細化珠光體,強化基體組織,提高基體力學性能。鑄態球墨鑄鐵生產中,以適量的銅進行合金化是控制珠光體數量的有效措施之一,考慮QT590—10材質的力學性能對基體的要求,將銅量控制在小于0.4%范圍;有限的微量合金元素錫可以使石墨球圓整度提高,增加石墨球數量,加0.03%左右的錫,可使基體組織中的珠光體數量明顯增加。因此,在較高Si含量的情況下,合金化的合理設計為:0.2%~0.3%Cu+0.02%~0.03%Sn,可以有效保證鑄件在鑄態時珠光體達到70%以上。

2、鐵液的熔煉

生產中采用3t中頻感應電爐熔煉工藝,使用盡可能純凈的生鐵,生鐵中P、S、干擾球化元素及各類合金元素要盡可能低,回爐鐵及廢鋼應盡可能干凈,無砂、鐵銹等雜物,以滿足對微量雜質的控制要求。銅、錫是產品性能是否能達到要求的關鍵,在不利用特殊專用球化劑、孕育劑的情況下,如何確保合金在鐵液中均勻,是產品質量和性能穩定的基礎,考慮到兩種合金在熔煉過程中不燒損,在熔煉前期以合金形式加入到爐底熔煉,可以確保合金在整爐鐵液中的濃度最大限度的均勻。原鐵液化學成分控制原則:在控制CE、C含量高,Si、Mn、P、S、Ti含量低的前提下,爐料配比3.6%~3.8%C,1.3%~1.7%Si。

3、球化及孕育處理

3.1球化劑的選用

球化劑的選用與鐵液質量有關,原鐵液中含硫量不同,選用含稀土量不同的球化劑,即使是用電爐熔煉,如果使用的生鐵中含硫及其他雜質元素多,原鐵液含S>0.03%,則選用SiMg8RE7的球化劑;含S<0.03%時,則選用低稀土的FeSiMg8RE5球化劑。

球化劑質量不僅與化學成分有關,而且與粒度也有一定的關系。粒度過大,不易快速溶解,使反應熔化時間長,導致球化劑上浮至鐵液表面燒損,鎂的吸收率下降,影響球化效果;球化劑粒度過小,特別是呈粉末狀的比例要嚴格控制,因為鐵液溫度高,容易直接燒損,溫度低則直接氧化[1]。生產過程中球化劑粒度的選取主要還是取決于球化包的大小和球化溫度,本公司生產過程中使用300kg球化包,球化處理溫度1510~1540℃,因此球化劑粒度選用5~20mm,粒度超標的球化劑應小于5%。

3.2球化處理

本公司采用通用的堤壩式沖入法球化處理,凹坑深度為100~200mm。球化前利用球鐵鐵屑和孕育劑覆蓋球化劑,由此可提高鎂的回收率15%~20%,加入量根據鐵液溫度決定,一般為鐵液重量的1.1%~1.5%,球化反應時間一般為100~120s,球化時鐵液應避免直接沖到球化劑上,球化方式應是鐵液大約到1/3時開始球化反應。由于電爐熔煉的鐵液純度高、渣相少,鐵液容易氧化,因此球化反應結束后,要立即加集渣劑覆蓋,及時轉包孕育。球化、孕育處理后的鐵液應該盡可能快的澆注完畢,避免球化衰退和溫度降低過多,影響產品質量。一般根據鑄件大小來確定等待澆注的時間,小件不超過6min,較大件不超過15min。

3.3孕育處理

孕育劑選用常用的75FeSi,為提高孕育效果,并合理控制終硅量,根據生產條件,采用二次孕育處理方式。采用沖入法球化時在球化劑表面加入0.4%~0.5%的孕育劑,孕育劑粒度3~8mm,待沖入鐵液進行球化處理時,同時發生孕育作用。在澆注前將鐵液從球化包轉入澆注包時,在鐵液表面加入0.2%~0.3%的粒度為2~5mm的孕育劑進行二次孕育,可以有效防止孕育衰退,保障孕育效果。由于鑄態QT590-10鑄件的珠光體組織主要依靠合金銅+錫達到,適當加強孕育效果,有利于鑄件在保證抗拉強度達到590MPa的前提下,使塑性伸長率>10%,并能有效消除碳化物,有利于鐵液補縮,減小鐵液收縮傾向,防止鑄件產生縮松。

4、生產及檢測結果

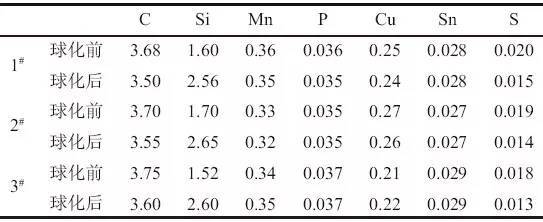

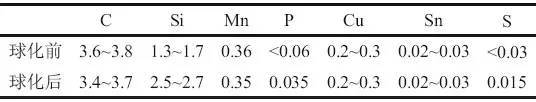

以上述方法分別測試了3爐鐵液,其澆注試樣的化學成分如表1所示,金相組織及力學性能如表2所示。表3是QT590-10材質要求的鐵液化學成分。

表1 試樣的化學成分

由表1-3可以看出,用這種工藝生產的鑄態高強度高韌性球墨鑄鐵QT590-10的化學成分滿足QT590-10材質要求的化學成分,不經熱處理,其珠光體含量達到70%以上,抗拉強度達到600MPa以上,伸長率≥10%,達到了QT590-10材質要求的力學性能。

表2 球化后試樣的金相組織及力學性能

表3 QT590-10要求的化學成分

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號