會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

水玻璃鑄造工藝守則 借鑒下別人的

發布時間:

2015-11-19 00:00

來源:

蠟料制備

1. 工藝要求:

1.1 蠟液溫度:70-90℃,嚴禁超過90℃。

1.2 稀蠟溫度:65-80℃。

1.3 蠟膏保溫缸水溫:48-50℃。

1.4 蠟膏應攪拌均勻呈糊狀,溫度控制在45-48℃,其中不允許有顆粒狀蠟料。

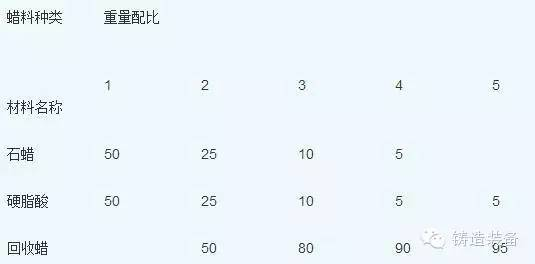

1.5 蠟料配方

1.5.1 正常生產采用3、4兩種配方,配方5用于壓制澆口棒。

1.5.2 在生產過程中必須根據蠟模質量分析結果,適量增加或減少硬脂酸量,冬季的酸值取下限,夏季的酸值取上限。

1.5.3 低分子聚乙稀蠟無需加入其它配料,可直接使用。

2 操作程序

2.1 啟動設備,檢查運轉是否正常,是否漏水、漏氣、漏蠟,有問題應及時排除。檢查保溫缸水溫是否符合工藝要求。

2.2 按蠟料配比把石蠟、硬脂酸和回收蠟分別稱好,加入化蠟槽內,加熱至全熔狀態,其溫度不得超過90℃。

2.3 把蠟液送到蠟膏攪拌機盛蠟槽內。

2.4 將攪蠟缸內加入三分之二的蠟片,啟動攪拌機進行攪蠟直至呈糊狀蠟料為止。

3 注意事項

3.1 稀蠟需用100目篩過濾,去掉雜質后方能使用。

3.2 不允許有影響質量的空氣和水分混入蠟膏中。

3.3 化蠟槽和盛蠟槽每月清理兩次。

3.4 蠟膏保溫缸、攪蠟缸屬于壓力容器,應定期檢查有關緊固件及密封機構的使用情況,發現問題應及時處理,正常工作壓力嚴禁超過0.50MPa。

4 檢查項目

每班必須測量蠟液溫度和保溫水溫度3-4次,控制在工藝要求范圍內并做好原始記錄。

蠟模制造

1 工藝要求

1.1 室溫:16-28℃(最高不超過30℃)。

1.2 蠟膏壓注溫度:45~48℃,壓力:0.3~0.5 MPa,保壓時間:3~10秒。

1.3 壓蠟冷卻水溫,14~24℃,冷卻時間:20~100秒。

1.4蠟模冷卻水溫,14~24℃,冷卻時間:10~60min。

1.5蠟模清洗液溫度,20~28℃,清洗液中加入0.01%JFC。

1.6 脫模劑:ZF201.

1.7蠟模表面光潔度,形狀完整,輪廓清洗,尺寸合格,不允許有縮陷,凸包裂紋等缺陷。

2 操作程序

2.1 手工制模

2.1.1檢查壓型的分型面、型腔、脫模機構、定位銷、緊固件應完整清潔。涂擦分型劑,裝配并緊固壓型。

2.1.2注蠟:把蠟搶嘴對準壓型的注蠟孔,旋開閥門使蠟膏注入型腔并保壓3~10s,關閉閥門,移走蠟槍。

2.1.3冷卻:把注滿蠟膏的壓型濅入水內或放在工作臺上冷卻,冷卻時間視蠟模形狀與質量要求具體掌握,一般冷卻20~100s。

2.1.4取模:拆開冷卻過的壓型,取出蠟模并及時放入水中繼續冷卻。有特殊要求的蠟模應放在專用夾輔具上冷卻。

2.1.5清型:用壓縮空氣吹除型腔、型芯上的水和蠟渣,視取模狀況涂擦脫模劑。

2.1.6合型:裝配清理干凈的壓型,按3.1.2~3.1.5的程序再次制模。

2.1.7交班:工作完畢應把壓型清理干凈,打掃工作環境后交班,若不在生產時,壓型應及時交還壓型庫保管。

2.2 機械制模

2.2.1檢查壓蠟機的潤滑,電器、氣動系統是否正常,調整限位,頂模機構,調節循環水系統和蠟膏輸送系統。根據不同產品的壓型注蠟孔,調整固定壓蠟搶嘴的位置。

2.2.2用壓縮空氣吹除壓型型腔內的水和蠟渣,吹刷分形劑,啟動壓蠟機。

2.2.3壓蠟機按自控程序完成:取出蠟模,按要求放置冷卻。

2.2.4按3.2.2~3.2.4的程序連續制模。

2.2.5工作完畢應用壓縮空氣清除壓蠟和壓型上的水和蠟渣,水槽中的蠟渣和注蠟道必須清理干凈,打掃工作環境后交班,并作好交接班記錄。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號