會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

靜壓造型線 質量控制點有哪些?

發布時間:

2015-12-11 00:00

來源:

我公司年產40萬臺發動機新工廠建成投產,其中鑄造車間采用了日本新東工業的ACE—5靜壓自動造型線。該造型線用于生產發動機缸體、曲軸、飛輪,造型能力可達105箱/小時。

一、靜壓造型線

1.造型線主要參數

(1)造型機 型號:ACE—5型;造型方式:上下型交替造型方式、氣流加沙和復合壓實;壓實壓力:Max. 98N/cm2;氣流壓力:10~20 N/cm2。

(2)模型更換方式 全自動,驅動輥方式;更換時間:循環內。

(3)砂箱尺寸 箱內尺寸:1000mm×800mm×300mm(長、寬、高);箱外尺寸:1250mm×1100mm;合箱方式:銷、套配合。

(4)造型能力 Max.34 s/型(105型/h)

(5)每箱砂量 不考慮溢砂和模型部分約720kg。

(6)循環砂箱 全線共256套,可澆注砂箱12套,冷卻段砂箱219套。

2. 造型線的組成及工藝流程

(1)ACE—5造型線組成 全線由5部分組成:造型段、下芯合箱澆注段、冷卻段、捅箱段及運砂系統(見圖1)。

圖 1

1.鱗板輸送機 2.定盤推送缸 3.冷卻緩沖缸 4.冷卻轉運臺車 5.冷卻推送缸 6.澆注緩沖缸 7.冷卻轉運臺車 8.澆注機 9.澆注砂箱軌道 10.砂箱緩沖缸 11.合箱機 12.轉運臺車13.澆注推送缸 14.翻箱機15.下芯裝置 16.造型輥道 17.定盤緩沖缸 18.轉運臺車 19.銑澆口裝置 20.刮砂裝置 21.翻箱機 22.扎氣眼裝置 23.定盤軌道 24.鉆氣眼裝置 25.靜壓造型機 26.分箱機 27.定盤轉運臺車 28.砂箱推送缸 29.捅箱裝置 30.振動落砂機 31.振動輸送機 32.送砂皮帶 33.機械手34.振動落砂機

造型段主要由分箱機、砂箱推送缸、定盤推送缸、定盤緩沖缸、定盤軌道、造型輥道、靜壓造型機、鉆氣眼裝置、扎氣眼裝置、翻箱機、銑澆口裝置、刮砂裝置及轉運臺車等組成。

下芯合箱段主要由下芯裝置、翻轉機、砂箱緩沖缸、轉運臺車及合箱機組成。

澆注段主要由澆注推送缸、澆注砂箱軌道、澆注緩沖缸和澆注機組成。

冷卻段主要由4套推送缸、4套緩沖缸、4條軌道及2臺轉運臺車組成。

捅箱段主要由捅箱裝置、2臺振動落砂機、1臺振動輸送機、1臺鱗板輸送機及1臺機械手組成。

回砂系統主要由1臺振動輸送機、4臺皮帶輸送機、1臺雙向皮帶輸送機組成。

(2)造型線的工藝流程 混好的型砂通過皮帶機送入造型砂斗,經過雙向給料送入造型機;砂箱推送缸將空砂箱推送到造型機下,分別造上型、下型;砂型通過鉆氣眼裝置,扎氣眼裝置,再由翻箱機翻箱;而后銑澆口,型背面刮砂;下型與定盤組合。

砂型通過人工下芯段,進行人工下機油泵芯、過濾網、噴表面強化劑、檢查型面等作業;然后進行上型翻箱,再合箱。

推送缸將砂箱送入澆注段軌道,自動澆注車進行澆注作業。

澆注完成的砂箱由轉運臺車送入冷卻段,4套推送缸分別將砂箱送入4條冷卻軌道進行冷卻。

砂箱由轉運臺車送出冷卻段,推送缸推入捅箱裝置,捅出鑄件;鑄件經過振動落砂機、振動輸送機,進入鱗板輸送機;機械手將鱗板輸送機上的鑄件夾入輸送懸鏈進入下一工序;舊砂經過二級振動落砂機進入回砂系統;空砂箱推送至分箱機分箱,最后進入下一循環。

二、基于ACE造型線的質量控制

鑄造產品的質量缺陷成因比較復雜,各種條件相互交叉影響,往往是幾種因素影響一種質量缺陷或一種因素影響幾種質量缺陷。我們對造型可能產生的鑄件質量缺陷與砂型缺陷的設備問題點進行分析,理清關鍵質量控制點。

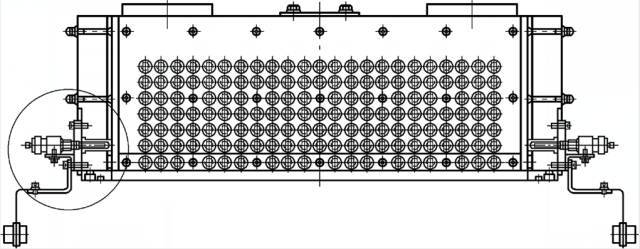

控制點1:造型機進砂滑門(見圖2)。

圖 2

對造型機進砂滑門需定期檢查,保證密封、輥輪、門體嚴密無漏氣,避免氣流加砂時漏氣、漏砂,保證加砂效果及砂型緊實。

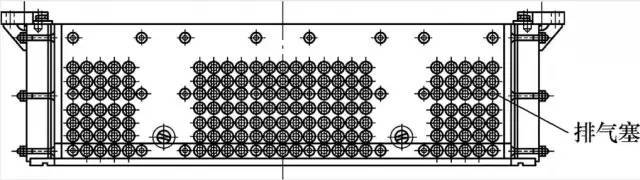

控制點2:造型機預填框排氣塞(見圖3)。

圖 3

排氣塞易發生堵塞,需每天清理,無法清理的更換,保證加砂過程順暢,保證型砂填充效果,避免型面硬度不足。

控制點3:造型機型板框、預填框密封(見圖4)。

造型加砂過程中,型板框密封與預填框密封緊密接觸,保證不漏氣漏砂。此兩處都應定期檢查,必要時更換,保證加砂及壓實效果,進而保證砂型表面的質量。

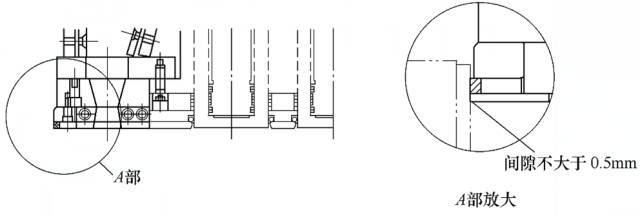

控制點4:造型機壓實頭密封(見圖5)。

圖 5

壓實過程中,壓實頭密封防止型砂從預填框與壓實頭的縫隙中漏出。此密封條為長孔安裝,可以調整位置,需定期調整保證密封條與預填框間隙≤0.5mm,必要時需更換。這樣,保證預填框與壓實頭間隙無漏砂,進而保證壓實效果及型面質量。

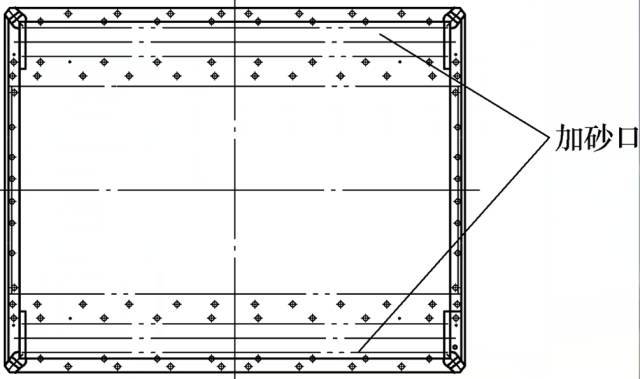

控制點5:造型機加砂口(見圖6)。

圖 6

此兩個長條形出口,用于氣流加砂。對于加砂口的尺寸也有一定的要求,加砂口寬度≤34mm。這樣就改善了氣流加砂的填充效果,保證了造型后的型面質量。故需定期對氣流加砂口尺寸進行檢查,過度磨損需更換加砂口襯板。

控制點6:脫模劑噴頭(見圖7)。

圖 7

脫模劑噴頭設置在預填框上,前側、后側各設置兩個。此噴頭為氣動噴頭,以壓縮空氣為動力噴射。可通過參數設定調整噴射時長進而控制脫模劑噴量。需定期檢查噴頭及脫模劑管路,保證通暢,避免堵塞影響脫模劑噴涂,保證起模效果,以免型面破損。

控制點7:型板框內定位銷,型板框定位銷、套,砂型定位銷、套。

型板框內定位銷、套用于定位型板,保證型板與型板框的相對位置;型板框設置兩個定位銷,合箱造型時保證砂箱與型板的相對位置;上砂箱設置兩個定位銷,下砂箱設置兩個定位銷套,保證合箱后上下砂型的相對位置。此三處共同控制上下砂型的相對位置,控制鑄件上下型錯偏量,故需定期檢查磨損量,超差時更換。為方便檢查需設計制作專用檢具。

控制點8:定盤清掃裝置(見圖8)。

圖 8

定盤清掃裝置清掃部分由三排刮板組成,第一排為鋼質刮板,用于清掃定盤上平面;第二排為鋼質刮板,用于清掃定盤凹槽;第三排為耐磨橡膠齒形刮板,用于同時清理平面及凹槽的殘留砂。三排刮砂板同時被氣缸驅動,同時動作刮砂。

定盤清掃裝置保證了定盤表面清潔無殘留砂,避免因殘留砂使下砂箱產生傾斜,在合箱時造成損壞型面的現象,避免影響鑄件品質。故需定期檢查,確認刮板磨損程度,是否滿足清掃干凈的要求,必要時更換,保證砂型質量。

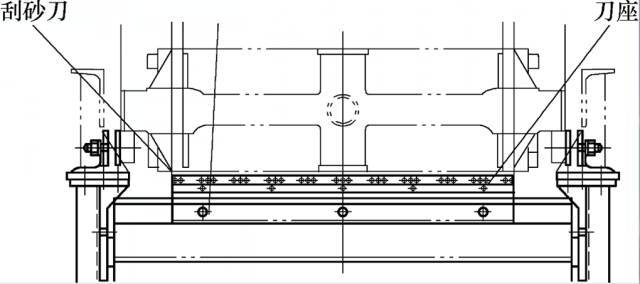

控制點9:砂型背面刮砂刀(見圖9)。

圖 9

刮砂刀全長1.7m,分成10段。85mm的小刮刀安裝在刮砂刀支座上。刮砂刀本身不動,砂箱沿軌道運動時產生相對運動,完成刮砂動作。刮砂刀選用40Cr材料并淬火,支座可以上下調整,保證刮砂刀韌與砂箱邊緣距離小于2mm。

當刮砂刀韌磨損影響影響刮砂效果時,需更換。如刮砂不良易造成砂箱傾斜影響合箱,易出現型面破損等缺陷。故此處需定期檢查,定期調整刮砂刀或更換。

控制點10:鉆氣眼裝置和扎氣眼裝置。

鉆氣眼裝置為伺服電動機鉆銑裝置,可設定轉速,自動按設定位置鉆孔。一個節拍內在兩個工位完成一個砂型的前、后半型的鉆孔工作,34s節拍內可鉆8個孔。

扎氣眼裝置設置兩套針板分布于砂箱軌道兩側,根據模型的不同自動選擇其中一套針板,通過油缸下壓作業。

如氣眼不通易造成排氣不暢,使鑄件產生氣孔缺陷。因此,需每天檢查氣孔是否通暢,檢查針和鉆頭是否彎曲或磨損,適時更換,保證鐵液排氣順暢,避免鑄件氣孔缺陷的產生。

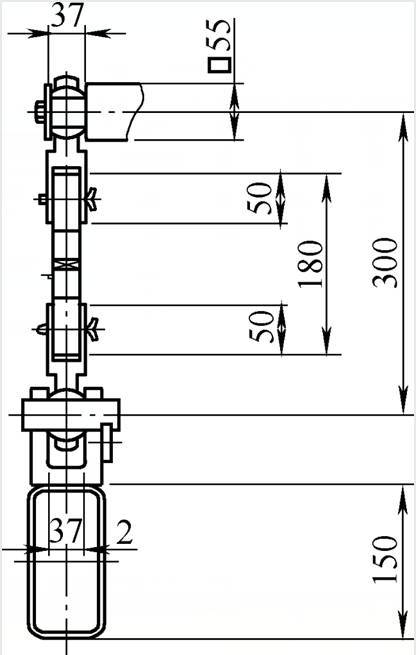

控制點 11:下芯裝置的定位銷、套和關節軸承(見圖10)。

圖 10

下芯夾具從組芯胎具中取芯時,向砂型中下芯時都要通過定位銷、套定位;下芯移動小車通過關節軸承組連接下芯夾具,形成萬向活接頭,保證了下芯裝置的準確定位。

對于下芯裝置的定位銷、套和關節軸承組要定期檢查,確保定位銷、套在磨損范圍內,確保關節軸承組活動靈活,必要時更換。這保證了下芯的位置精度,避免鑄件尺寸超差,避免因下芯不良發生的型面損壞而產生的多肉、砂眼等缺陷。

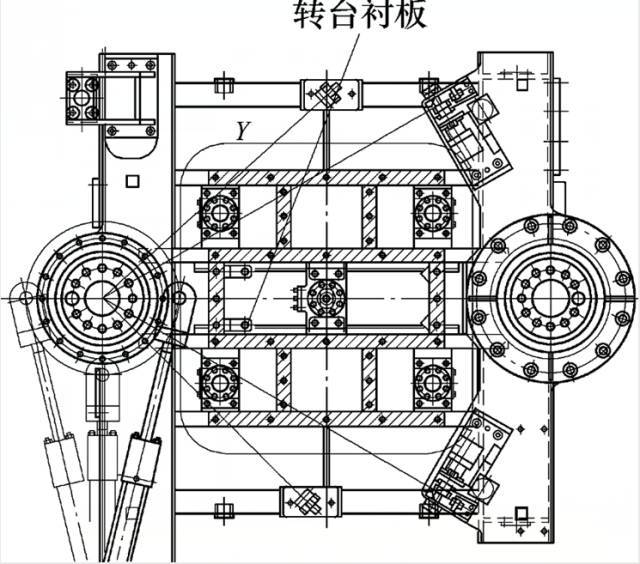

控制點12:造型機轉臺襯板(見圖11)。

圖 11

造型機轉臺襯板為聚氨酯材料,起到緩沖和保護轉臺的作用。如襯板磨損易造成型面水平度異常或砂臺過高,影響合箱的穩定,可能造成砂型損壞,影響鑄件質量。

需定期檢查轉臺襯板,保證無過度磨損或缺失,必要時更換襯板。

控制點13:型面檢查。

造型線下芯工位前設置下過濾網、小

芯的工位,該工位需嚴格對每個型面進行檢查,發現型面缺陷及時剔除該型,避免澆注缺陷砂型造成不良鑄件。

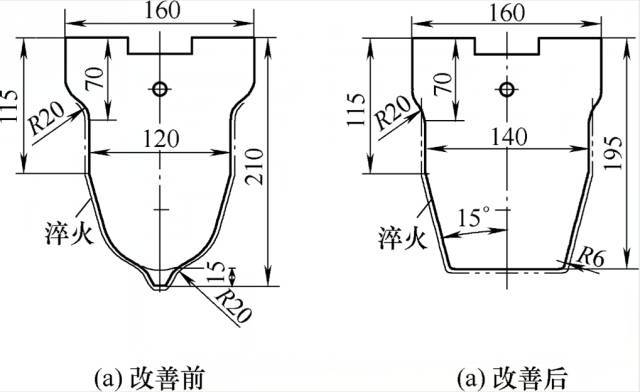

控制點14:銑澆口處。

銑澆口裝置(見圖12)為液壓馬達驅動,由按照澆口杯的形狀需求制作的澆口刀進行鉆銑;澆口刀材質選用40Cr,并淬火處理。為保證澆口壁面光滑無浮砂,要求澆口刀加工韌面鋒利,故需定期更換澆口刀。

另外在合箱工位前設置一工位,對澆口杯進行吹凈作業,避免因浮砂而產生的鑄件砂眼缺陷。

圖 12

三、關于質量控制的改善

(1)銑澆口刀的改善最初的澆口刀為桃形,形成的澆口杯側壁為弧形,直澆道位于中心,鐵液注入澆口杯中易形成渦流,不利于鐵液充型的穩定,易產生砂眼等鑄件缺陷。將澆口刀改為梯形(見圖13),并且使直澆道偏離澆口杯的中心,這樣澆注時鐵液會先接觸澆口杯水平底面,再流入直澆道,使鐵液充型更加穩定。

圖 13

另外,澆口刀的橫向尺寸增加了20mm,這樣澆口杯直徑增大,杯內鐵液重量增加,進而增強了澆口杯壓頭的作用,促進了補縮效果,降低了曲軸大頭產生縮孔缺陷的可能。

(2)砂型背面刮砂處增加壓輪 砂型背面刮砂的過程刮砂刀固定,靠砂箱運動完成。刮砂過程中只單靠砂箱的自重容易造成刮砂不良,使砂箱抬起,刮砂面產生斜面。這樣導致砂箱水平度不夠,合箱時產生砂型缺陷。為了解決這一問題,在砂箱軌道兩側加裝兩個壓輪壓住砂箱邊緣,保證在刮砂過程中砂箱不會上浮,以確保水平度。

(3)掉銷檢測裝置 砂箱長期使用,定位銷會由于振動而脫落,如未及時發現就會發生鑄件錯偏的質量缺陷。故在砂箱輥道(合箱前)上安裝定位銷檢測裝置。該裝置使用三個接近開關,使用PLC控制。其中一個接近開關檢測出砂箱到位時,當其余兩個接近開關同時檢測到砂箱定位銷時蜂鳴器無反應,說明兩個銷子都完好;當任一銷子脫落,其中任何一個接近開關檢測不到時,蜂鳴器報警。這樣可及時安裝定位銷,避免鑄件缺陷。

(4)捅箱行程改善 捅箱處使用油缸捅箱,因捅箱壓頭與接收鑄件的落砂機距離過近,容易壓到缸體鑄件,產生鑄件裂紋或少肉。

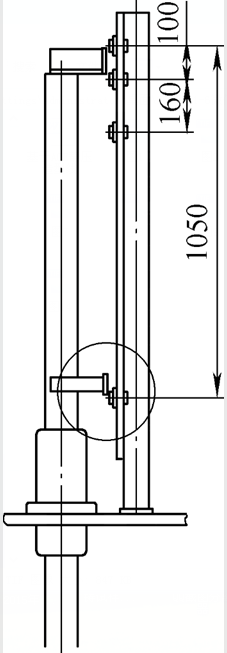

將控制捅箱行程的下限位提高(見圖14),使捅箱壓頭與鑄件有一定距離,避免鑄件缺陷。

圖 14

四、結語

鑄造產品的質量缺陷成因復雜,往往由多個因素共同影響,原因查找難度較大。任何一點條件變化都可能導致質量問題,因此在生產過程中對各個質量環節的嚴格控制就顯得尤為重要,我們稱之為條件管理。本文通過對實際生產環節的研究和總結,對目前行業內廣泛使用的靜壓自動造型線的各質量控制點進行了分析,并論述了相關改善過程,希望能為同行業的企業提供參考。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號