會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

曲軸鑄造 冒口與發熱塊友好配合

發布時間:

2015-12-21 00:00

來源:

鑄造是我國國民經濟的基礎產業,自2000年起我國的鑄件產量已經位于世界前列,鑄件出口量逐年攀升,已是名副其實的鑄件生產大國,但距離真正的鑄造強國還有很長的路要走。隨著人類對于自身生存環境的保護意識越來越強,我國的“十二五”規劃也提出企業要調整產業結構,把節能減排作為自身的社會責任和發展方向。對鑄造業來講,改變低產值、高耗能的粗獷生產模式,不斷進行技術創新,應用合理的鑄造工藝設計和鑄造輔助材料,提高金屬液的利用率,降低單位質量鑄件的能耗和減少廢棄物質的排放,提高鑄件品質,以降低鑄造綜合成本,已經成為企業發展的一致方向。為此鑄件在生產過程中應用新型鑄造材料,來降低鑄件成本,提高產品質量已經變得越來越普遍。

我公司鑄件主要為缸體、曲軸、飛輪等汽車發動機件,其中曲軸是汽車發動機的重要組成件之一,對鑄件品質要求較高,不允許有砂眼、縮松、氣孔等缺陷。在曲軸軸頭部位如有縮松,實際使用中會出現滲漏油的現象,影響整車發動機的使用壽命。而我公司曲軸件在2010年初期生產時,經常在大軸頭端面出現縮松缺陷,嚴重時會出現批量縮松廢品,造成成本極大的浪費。

通過鑄件縮松失效分析,我們認為主要有兩種原因:一是曲軸材質為球墨鑄鐵,鐵液凝固收縮率大,如含碳低時易出現此缺陷;二是澆注系統中冒口設計不合理。經試驗分析認為還是冒口設計不合理,冒口頂部鐵液出現封頂現象,使之起不到補縮作用

普通砂型冒口在實際生產使用中非常容易出現冒口封頂的問題,這一直是令鑄造技術人員頭疼的一個問題。經過我們在生產中的不斷摸索、總結,現將普通砂型冒口出現冒口封頂的原因分析歸納如下。

1.冒口設計尺寸不合理

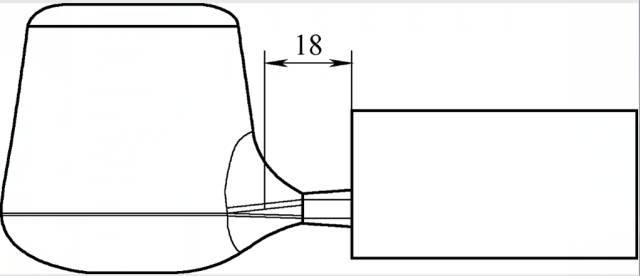

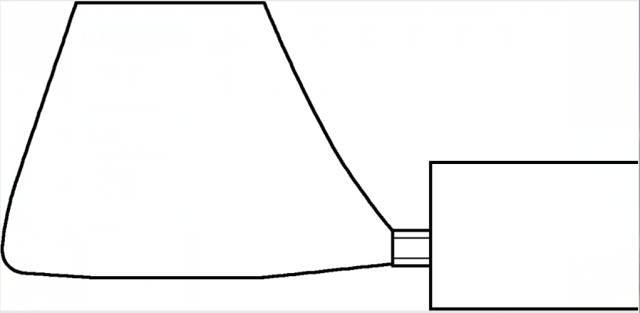

砂型冒口設計時擺放位置離鑄件本體距離太近,導致冒口頸長度太短,造成冒口和鑄件本體之間的型砂形成了尖角砂,由于尖角效應會造成集熱、蓄熱的結果,造成此部位的型砂長時間處于高溫狀態,最后凝固時冒口頸封閉過晚,因此鑄件的縮松位置發生在冒口頸部位和鑄件本體靠近冒口頸部位。因此,工藝設計時應注意將砂型冒口距鑄件本體的距離控制在一定長度,最小不能小于10mm,如圖1所示。

2. 蓄熱作用

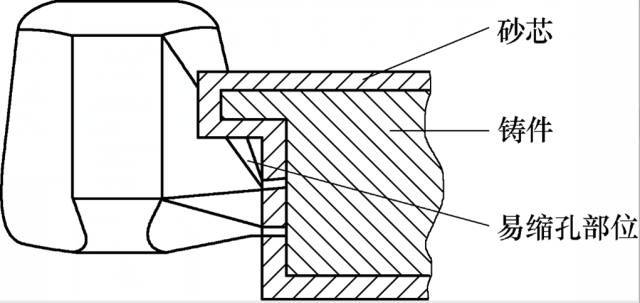

鑄件外形全部由覆膜砂包殼成型時,砂型冒口的使用應當配合砂芯的形狀,會經常出現砂型冒口搭在砂芯上的情況下。因為砂芯也具有很強的蓄熱作用,在砂冒口和鑄件本體的雙重金屬液的烘烤下,砂芯部位也相當于成長為一個很大的熱節,此時縮孔常容易出現靠近冒口頸的砂芯和冒口的的接觸部位,而非出現在冒口本體中,見圖2。

.連通器效應

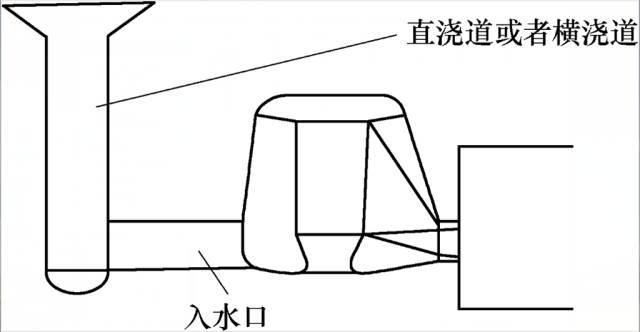

砂冒口有鐵液通過,成為熱冒口后,如果冒口入液通道太厚,且靠近直澆道或橫澆道,充型完成后,砂型冒口處入液通道處的金屬液不能快速冷卻凝固,使得直澆道或者橫澆道的壓頭仍可對冒口產生作用,從而導致冒口結殼封頂,根據實際經驗數據,冒口入液通道厚度不得大于8mm,長度不得小于25mm,如圖3所示。

4.冒口距離太近

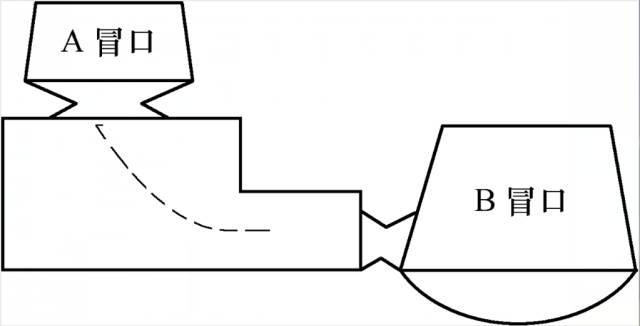

兩個砂冒口之間的距離太近,使得冒口之間有通道可以互相補縮,經常會導致兩個砂冒口中有一個冒口結殼封頂,而另一個冒口又縮的很深,如圖4圖示

圖4中,B冒口會產生冒口結殼封頂,A冒口因為補縮B冒口而導致補縮液量不足會產生更大的縮孔。

5.砂型冒口太高

當砂型冒口高度過高時,金屬液上升到冒口頂部時已經變冷,容易迅速結殼,從而導致砂冒口封頂,如圖5所示。根據一般經驗數據,只有砂冒口頂部高度大于鑄件最高部位40mm即可。

6.砂型冒口形狀不合理

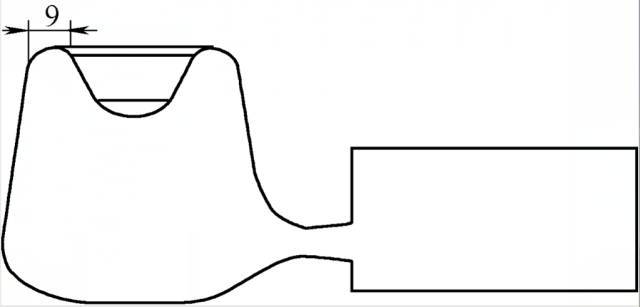

(1)砂型冒口的壓力錐距離冒口邊緣小于12mm時,冒口頂部冷卻速度過快,金屬液迅速變涼、結殼,出現砂型冒口結殼封頂,如圖6所示。

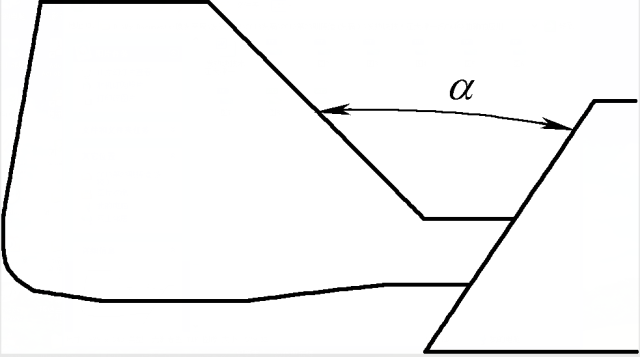

(2)砂型冒口與鑄件本體之間的夾角α大于4°時(見圖7),冒口和鑄件之間的散熱條件太好,導致砂型冒口迅速冷卻凝固,冒口過涼產生冒口封頂。

(3)砂型冒口頂部的壓力錐的高度如果不夠,容易造成壓力錐蓄熱效果差,也會出現砂型冒口封頂的現象。

(4)砂型冒口的冒口底對冒口蓄熱、保持冒口熱量有很重要的作用,故砂型冒口的冒口底不能太小,否則起不到作用,也容易產生冒口封頂。一般經驗數據,冒口底高度不能小于10mm。

我公司設計的冒口就存在以上不合理之處。普通冒口根據是否與入水通道聯通,分為冷冒口和熱冒口兩種。冷冒口的補縮效能只有9%~10%,熱冒口的補縮效能只有11%~13%,而凱星科技的保溫冒口的補縮效能可以達到16%~18%,保溫冒口可以達到18%~30%,普通發熱冒口的補縮效能可以達到33%~50%,高發熱冒口可以達到55%。現許多廠家多使用保溫冒口、高發熱冒口來彌補原有普通冒口存在的不合理之處,并徹底解決冒口結殼封頂現象,杜絕縮松缺陷。

我公司曲軸原有冒口工藝:在曲軸軸頭部(易發生縮松的部位)設計一個普通砂型冒口對整個鑄件進行補縮,該產品發生縮松的不良率在20%左右,當鐵液碳當量低時,則會出現批量廢品,如圖8所示。

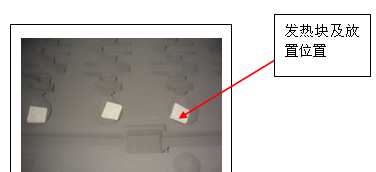

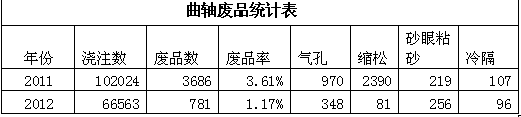

經過現場數據的采集分析,發現該工藝特別容易引起冒口封頂現象的發生,導致砂冒口補縮效率達不到要求。由于生產壓力較大,且只有一套型板可以使用,經過分析,采用了最簡便、最經濟的對策,用一種由發熱材料成形的發熱塊(見圖9),在生產中只需要在合型前把發熱塊放入下型的冒口砂型窩中即可,減少了對現場原有高效的生產節拍的影響,不改變原有穩定生產工藝。該發熱塊具有高效的發熱效能,與鐵液反應,可使鐵液瞬間提高200~300℃,從而延緩冒口頂部鐵液的凝固時間,徹底解決冒口封頂問題,提高了砂型冒口的補縮效能,廢品率由原來的7.22%降至2.35%左右(見附表),經過兩年的量產,證明了該工藝穩定可行。

從表中可看出,采用發熱塊后,縮松已由占廢品的64.8%下降至10.4%,綜合廢品率降低67%。

結語

隨著科技的不斷創新、進步,制造業對鑄件的品質要求會不斷提高,國家對鑄造企業的節能減排向環保型轉型的要求也會逐漸提升,如保溫冒口、發熱冒口的應用將會越來越普遍。合理應用新的鑄造輔料技術可以給生產提供一種更寬松的控制范圍,使鑄件生產的穩定性增加,獲得更高的出品率、更高品質鑄件,降低鑄造廠的綜合成本。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號