會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

冒口位置對鑄鋼件質量的影響

發布時間:

2015-12-23 00:00

來源:

摘要:本文論述了對相同鑄鋼件將冒口放置在不同位置對鑄鋼件的內在質量產生的影響,并通過幾種方式進行分析,驗證了偏熱節放置冒口的合理性。

關鍵詞:冒口 縮孔縮松順序凝固

冒口設計對鑄鋼件的內在質量起著非常重要的作用,在鋼液凝固的過程中,體積會有顯著的縮小,體積收縮時所需鋼液要從冒口中獲得,因此冒口設計時,必須充分考慮冒口比鑄件凝固晚,冒口內要有充足的鋼液補充鑄件,鑄件與冒口間要形成順序凝固。

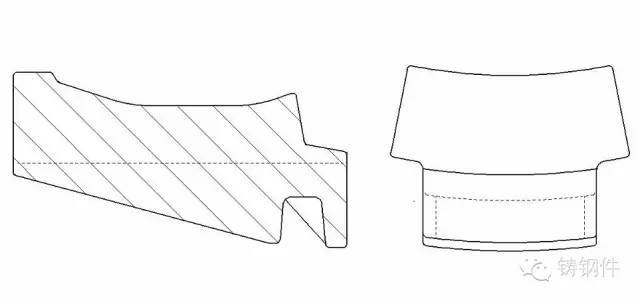

在生產實踐過程中,相同鑄件由于冒口放置的位置不同,會對鑄鋼件的內在質量產生較大影響,下面以圖1所示鑄件進行分析。鑄件質量GC=770㎏,材質ZG275-485H,鑄件化學成分為:C=0.20% Si≤0.5% Mn=1.0% S≤0.035% P≤0.035%;鑄件整體模數MC=5.95cm。生產方式采用水玻璃石英砂重力鑄造。

圖1鑄件毛坯示意圖

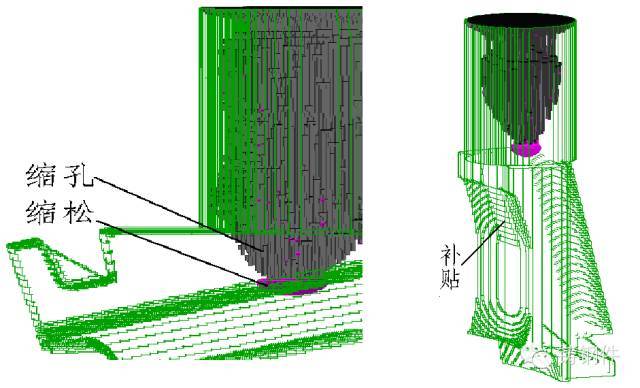

工藝方案1:采用φ400冒口,冒口高度500mm,冒口模數MR1=7.12cm,冒口完全和鑄件接觸,此時鑄件模數MC1=6.52cm,冒口容積63.2 dm3,冒口鋼水質量為430㎏,鑄件工藝出品率為64.2%。采用此方案生產,澆注后采用人工搗冒口進行干預,鑄件切割冒口時鑄件無縮孔出現,經UT檢測,鑄件中心部位存有缺陷。對鑄件進行精加工,并對加工表面進行噴砂處理后,在鑄件的中心部位出現縮松缺陷(如圖2)。

工藝方案2:采用φ400冒口,冒口高度500mm,冒口模數MR2=7.12cm,冒口不完全和鑄件表面接觸,此時鑄件模數MC2=6.25cm,冒口及補貼所需鋼水質量為437㎏,鑄件工藝出品率為63.6%。鑄件切割冒口后無縮孔,經UT檢測未發現異常,對鑄件精加工,并對加工表面經噴砂處理后,無任何缺陷。

圖2 鑄件缺陷圖

兩種工藝方案的冒口完全相同,出品率相近,方案1鑄件存有縮松缺陷,方案2無缺陷,下面通過CAE模擬、冒口補縮效率、熱節圓法、模數法對這兩種工藝方案進行分析,找出問題存在的原因。

1 CAE模擬分析

鑄造設計中的計算機輔助工程軟件(CAE)是分析和優化鑄造工藝的重要工具,它以鑄件充型、凝固過程數值模擬技術為核心,對鑄件的成型過程進行工藝分析和質量預測,從而協助工藝人員完成鑄件的工藝優化。通過鑄造CAE進行純凝固模擬分析(不考慮澆注系統充型對凝固的影響),發現方案1鑄件出現嚴重縮孔,縮孔深度幾乎達到鑄件厚度的一半(如圖3),方案2鑄件無缺陷(如圖4)。CAE模擬計算鑄件凝固時間,方案1鑄件完全凝固歷時14894s,方案2鑄件完全凝固歷時12183s,在鑄件凝固時間上,方案2明顯比方案1短。

2 冒口補縮效率分析

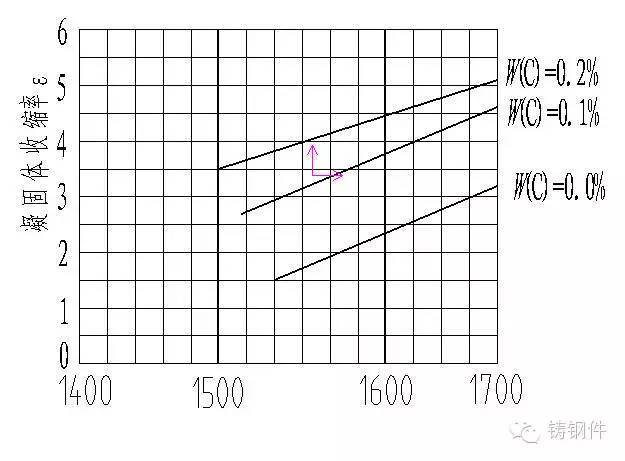

對兩種方案進行冒口補縮效率驗算,鑄鋼件澆注溫度1560℃,根據含碳量和澆注溫度對碳鋼體收縮影響(表1)及合金元素對鑄鋼件體收縮率ε影響[1],計算出鑄件的

圖3 方案1模擬效果 圖4 方案2模擬效果

2 冒口補縮效率分析

對兩種方案進行冒口補縮效率驗算,鑄鋼件澆注溫度1560℃,根據含碳量和澆注溫度對碳鋼體收縮影響(表1)及合金元素對鑄鋼件體收縮率ε影響[1],計算出鑄件的

體收縮率ε=4.77%。

| 成分(質量分數) | 元素影響 | 金屬液體收縮率ε(%) | |

| 元素 | % | ||

| C | 0.2 | 查表1 | 4.2 |

| Mn | 1 | 0.0585 | 0.0585 |

| Si | 0.5 | 1.03 | 0.515 |

| 合 計 | 4.77 | ||

表1 含碳量和澆注溫度對碳鋼體收縮率ε影響

因方案1鑄件與冒口相互影響較大,鑄件凝固時間延長明顯,取ε1 =6%;方案2鑄件和冒口相互影響較小,取ε2 =5.5%,根據冒口補縮公式

GC—冒口最大能補縮鑄件質量

ε —鑄鋼件的體收縮率(%)

VR —冒口體積

ρ —鑄鋼件密度,取7.8㎏/dm3

計算出:

Kg

Kg

通過冒口補縮效率分析,方案1中,鑄件GC=770㎏,GC1明顯低于GC,可以認定方案1鑄件冒口補縮能力不足;方案2中,鑄件GC=776,GC2和GC重量接近,在不進行其它工藝措施的情況下,鑄件僅會出現輕微縮孔,但在實際澆注過程中,通過補澆冒口、澆注系統階梯設置等方法,基本上可以滿足致密鑄鋼件的工藝要求。

3 熱節圓法分析

在不考慮放置冒口的情況下,鑄件最大熱節圓直徑為294mm,方案1將冒口放置在鑄件的熱節處,放置冒口后,鑄件的實際熱節擴大到422mm,造成鑄件熱節大于冒口直徑;方案2將冒口放置于鑄件的非熱節

處,冒口偏離鑄件最大熱節,沒有造成鑄件熱節擴大,有文獻[2]稱方案1形成的熱節為“接觸熱節”,鑄件的凝固方式為“幾何順序凝固”,方案2鑄件的凝固方式為“動態順序凝固”。

通過熱節分析,方案1鑄件熱節大于冒口直徑,不可能形成從鑄件到冒口的順序凝固,方案2冒口直徑大于鑄件熱節,可形成鑄件與冒口的順序凝固。

4 模數法分析

方案1鑄件模數MC1=6.52cm,冒口模數MR1=7.12cm,冒口擴大系數;方案2鑄件模數MC2=6.25cm,MR2=7.12cm,。根據模數法設計冒口原則,冒口擴大系數取值為1.1~1.2,顯然方案1冒口擴大系數偏小,不利于形成順序凝固;方案2冒口擴大系數在取值范圍內,可以形成順序凝固。

通過幾種方式分析,證明方案1會有縮孔出現。在生產過程中,對于這種較大的冒口,澆注時一般不一次完成澆注,在鋼水上升到冒口的一定高度后,再對鑄件進行補澆冒口,鑄件澆注完成后,采用搗冒口的方式,不斷破壞冒口結晶過程形成的晶核,晶核脫落后不斷進入鑄件內,這種方式對冒口補縮效率提高是明顯的,但同時也損失了冒口的熱量,有可能造成冒口與鑄件后期凝固部分形成同時凝固,或者造成冒口與鑄件接觸部位早于鑄件厚大部位凝固,造成鑄件形成二次縮孔,因此生產致密度高的鑄件時最好不采用搗冒口操作。

通過生產實踐及幾種方式的工藝分析,在偏離熱節處放置冒口,可以避免形成接觸熱節,能夠有效減少鑄件的縮孔、縮松缺陷,顯著提高鋼水利用效率。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號