會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

大型球墨鑄鐵機床件鑄造 三步處理法

發布時間:

2016-02-23 00:00

來源:

我公司鑄鐵廠年生產能力鑄件3萬t,以大中型鑄件生產為主。自2008年投產以來主要生產風電鑄件、大型機床件、注塑機模板、核電機殼、各種缸體等。在大斷面球墨鑄鐵鑄件的生產中也積累了雄厚的技術基礎,在同行業和客戶中獲得了良好的口碑。

近年,我分公司發展再上新臺階,與國內一些著名企業結成了戰略合作伙伴關系,如三一集團、陜鼓集團、杭州創研、海天集團、沈陽機床、中國一重、中國二重、上海迎風等核心客戶,形成了單件鑄件超過了120t的生產能力。

我公司為沈陽中捷機床廠生產的立車橫梁VMG6(13150mm×2000mm×1100mm),毛重87t,最大壁厚300mm。此機床為沈陽機床廠引進德國技術生產,由德國工程技術人員負責圖紙設計及后期裝配完成,對鑄件外觀質量、內在質量要求較高,材質為GGG-40-15(相當于我國QT500—7),導軌硬度175-250HBW,球化等級大于3級,厚大斷面組織為鐵素體+珠光體,是標準的大型球墨鑄鐵件。

熔煉設備:20t+40t中頻感應電爐。

澆注設備:25t+40t鐵液包球化處理澆注。

造型工藝:呋喃樹脂砂砂箱造型。

補縮工藝:外冷鐵+自補縮。

容易產生的問題:球化衰退、石墨漂浮、碎塊狀石墨、反白口、縮松、縮孔,以及中心部位石墨球數減少等。

1. 原輔材料選用

(1)選用優質高純生鐵。生鐵應屬共晶成分,可避免生成過共晶的粗大石墨。微量元素總量(質量分數)≤0.1%,Ti≤0.04%,微量反球化干擾元素的總量<0.1%。

干擾元素分為兩大類,一類是消耗球化元素型干擾元素,例如S;另一類是晶間偏析型干擾元素,包括Sn、Sb、As、Cu、Ti、Al等。在共晶結晶時,這些元素富集在晶界,促進碳在共晶后期形成畸形的枝晶狀石墨。

由于磷既顯著升高塑-脆轉變溫度,又強烈降低球墨鑄鐵的上限沖擊吸收功,對球墨鑄鐵的脆化危害作用主要是形成磷共晶(三元磷共晶、二元磷共晶),所以成為裂紋的發源地,同時加劇球墨鑄鐵的縮松傾向。國內產自本溪和林州的生鐵干擾元素少,純凈度高,故適合生產大型球墨鑄鐵鑄件。

(2)廢鋼選用純凈低錳、低磷、低硫無鐵銹的碳素鋼,如A3鋼、45 鋼等。

(3)球化劑選用釔基重稀土球化劑和輕稀土球化劑,輕稀土球化劑包括珠光體球化劑和鐵素體球化劑。

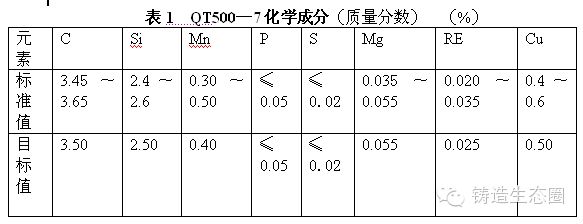

2. 化學成分要求

生產高性能厚截面球墨鑄鐵件,選擇適當的爐料是控制鐵液化學成分的第一步,這對于控制鐵液的冶金特性是非常重要。生產中S、P屬于限制性元素,要求,wS≤0.015%、wP≤0.03%

過低的C含量會使塑-脆轉變溫度區間向高溫反向偏移,影響低溫沖擊值。所以在不出現石墨漂移的情況下,盡量取高的C含量。

碳當量的選擇范圍即要保證充分石墨化的要求,又要考慮發生石墨漂浮的風險。為獲得良好的補縮性能和鍵全的鑄件,一般將其選在共晶點(CE4.3)附近或稍許亞共晶成分。

碳當量控制在CE=4.2%~4.3%,主要調整C、Si含量基本不變。

3.鐵液的預處理和過熱處理

爐內預處理劑是一種含氧、含硫的新型孕育劑。這種孕育劑加人鐵液后,鈰﹑鈣與孕育劑本身所含的硫和氧反應,也與鐵液中殘留的硫和氧反應。使鐵液中的含硫﹑氧量更低。這些化合物在1500℃左右是穩定的,粒度約為1~3μm,密度約為6.5g/cm?。爐內預處理劑基本上呈球形,可以彌散分布于鐵液中,作為石墨的外來晶核。如果運用得當,將含硫、氧的孕育劑用于球墨鑄鐵,可以多方面改善球墨鑄鐵的性能。如:

(1)石墨球的尺寸減小,數量增多,球化率提高。

(2)減輕鑄鐵的白口傾向,有利于制造薄壁球墨鑄鐵件。

(3)生產厚壁鑄件時,可減輕晶間偏析,提高鑄件質量。

(4)生產厚壁鑄件時,可減輕或防止石墨漂浮。

(5)減少鑄鐵凝固過程中的收縮,鑄件產生縮松、縮孔的傾向小。

(6)可減少15%~30%球化劑的加入量,提高鎂的吸收量。

鐵液過熱溫度1500~1520℃。停電靜置5~10min。

4. 球化與孕育

(1)球化處理溫度(1480±10)℃。

(2)球化處理采用堤壩包內沖入法。球化劑加入量1.3%~1.6%。 采用釔基重稀土、珠光體球化劑與鐵素體球化劑各1/3。

(3)孕育的實質是脫氧、脫硫,形成外來晶粒,其目的是增加石墨形核能力,細化晶粒,增加石墨球數量,增加鐵素體含量。

厚大球墨鑄鐵鑄件的孕育量和孕育方式與一般薄壁球墨鑄鐵鑄件有較大差別,對厚大球墨鑄鐵鑄件孕育的成敗起著致為關鍵的作用。

厚大球墨鑄鐵鑄件因為澆注、凝固時間長,冷卻速度慢,衰退傾向大,因而更應對其強化孕育。經過多次孕育,尤其是澆注過程中采用0.1%粒度為0.3~1mm的硫氧孕育劑進行瞬時孕育,效果顯著。

一般球墨鑄鐵件的孕育量在0.3%~0.6%,但對厚大球墨鑄鐵件的孕育量常在0.7%~1.0%。

孕育溫度(1360~1410℃,總孕育量控制在0.70%~1.20%。

強化孕育是消除厚大球墨鑄鐵件產生球化衰退、石墨漂浮、碎塊狀石墨及反白口的有效辦法。

5.澆注要求

采用低溫快澆,澆注溫度為(1320±10)℃。如鑄件最大壁厚超過400mm,澆注溫度取下限。澆注速度(15t澆包)80~100s。

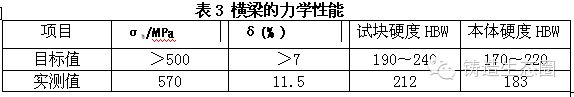

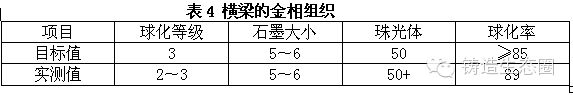

最終測試各項數據(見表2、表3、表4)都獲得了滿意的結果。

總之,對于大斷面球墨鑄鐵遵照以上原則,采用三步處理法;即預處理、球化處理和孕育處理,嚴格配料、嚴格管理是制造優質合格鑄件的關鍵。

6.鑄造工藝方案設計

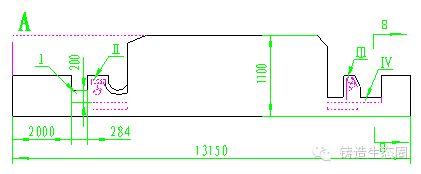

(1)工藝方案分析 該件平均壁厚40mm,最大壁厚300mm。附圖所示Ⅰ處長284mm、壁厚200mm,Ⅱ、Ⅲ處出氣孔φ100mm,內腔芯體積約1m3。

工藝難點:①由于Ⅰ、Ⅳ兩處結構對總體變形量的影響,故而控制總體反變形量較困難。②Ⅱ、Ⅲ兩處出氣困難。③導軌厚度較大,還需保證加工后的導軌硬度。

為此在工藝設計時,考慮到Ⅰ、Ⅳ兩處對整體變形量的影響,取反變形量時,在以往經驗的基礎上取上限并適量有所增加,并做拉筋A 共5道。為保證導軌加工后的硬度要求,造型時在導軌面鋪80mm厚石墨冷鐵,同時分散內澆道。沿長度方向兩側布置內澆道φ30mm陶瓷管60道,按半封閉式澆注系統設計橫澆道和直澆道。

Ⅱ、Ⅲ兩處內腔體積較大,并且出氣只有圖示側面這兩個圓孔,為保證氣道通暢,在澆注專用芯骨時預埋φ10mm吹氧管,造型時通過此管用通氣繩將內腔和芯頭直接聯通,造型時再預埋出氣繩引氣。

(2) 壓箱力的計算 抬箱力先按經驗估算,取4倍鑄件重量約350t,再

按壓強公式精確核算,得出壓箱重量為278.2t,考慮到此件結構并非是抬箱力很大的類型,再加上蓋箱本身的重量,因此在蓋箱上壓280t的壓鐵即可。

結語

此件清產后,總體平直度良好,導軌面最大彎曲量為7mm,完全在加工范圍內。現已精加工完成,完全達到圖樣設計要求。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號