會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

硅固溶強化鐵素體球墨鑄鐵的抗拉強度、疲勞強度、沖擊性能及應用

發布時間:

2016-02-23 00:00

來源:

1. 前言

2009年,新版《球墨鑄鐵件》國家標準的附錄中,列出了QT500-10這一牌號,并標明其Si≈3.7%。孫國雄教授的解讀明確指出“這是一種用Si進行溶質強化鐵素體基體的球鐵,與QT500-7相比,主要特點為延伸率高,硬度波動范圍小,加工性能好。”【1】

2010年,袁亞娟發表了一篇題為“瑞典Larker Richard研究提出‘第二代球墨鑄鐵’概念”的文章,較詳細地介紹了Si固溶強化球鐵的起因和特點,指出“第一代球鐵是以組織強化(獲得較高份額的珠光體量)來達到高強度要求的”,“(第一代)這種對冷速和成分都很敏感的球鐵硬度很容易波動30~40個布氏硬度,相應的強度和延展性也會變化”;認為“高Si量使球鐵變脆和增加大斷面心部形成碎塊狀石墨的危險”是“錯誤的認識”,甚至認為“Si固溶強化不影響缺口沖擊轉變溫度,不減少鐵素體的沖擊功”;但文章中缺少足夠的事例予以證實【2】。

2013年,張伯明研究員撰文“概述高硅球墨鑄鐵的研究與應用”,全面而系統地介紹了德國鑄造學會與奧地利鑄造學會聯手研究高硅球墨鑄鐵的成果。指出ISO標準在2004年補充了ISO 1083/JS/500-10牌號后,2012年3月DIN EN1563又增加了3個牌號,即EN-GJS450-18、EN-GJS500-14和EN-GJS600-10,而且都是在鑄態下獲得,其技術路線仍是提高Si量,強化鐵素體。文章介紹了Si含量對力學性能(抗拉強度、屈服強度、斷后伸長率、硬度)的影響,介紹了溫度對這幾種球鐵性能的影響、合金元素(主要是幾種珠光體穩定元素和碳化物形成元素)的影響以及這幾種球鐵的鑄造性能(充型性能和縮孔傾向)和加工性能。【3】

2014年,中鑄協組織了行業標準《固溶強化鐵素體球墨鑄鐵件》的編寫,并于2015年3月完成了送審稿。該標準提出了3個牌號,即QT450-18、QT500-14、QT600-10,其Si量高達3.2%~4.3%,鑄態基體組織為單相鐵素體,而抗拉強度達到450~600Mpa,延伸率高達18~10%。同時由于Si在凝固和共析轉變時有促進石墨生長的作用,因此這類鑄鐵即使在薄壁處也能控制白口出現,鑄件的壁厚敏感性小,加工性能良好。一時間Si固溶強化鐵素體球鐵引起了人們的矚目。

但是,在球鐵中,Si又是提高塑性-脆性轉變溫度的一種元素。Si量提高對一些可能承受低溫沖擊負荷的零件(如汽車底盤零件)會產生多大影響呢?筆者根據能收集到的一些資料,對Si固溶鐵素體球鐵應用于汽車零件做過一些推測和分析【4】、【5】,并希望有關部門對此能做一些系統研究,但一直未見國內有相關資料報道。

日本日之出水道機器公司的研發團隊與九州大學聯合,對高Si固溶鐵素體球鐵的抗拉強度、疲勞強度、沖擊特性進行了系統實驗,并將研究成果發表在《鑄造工學》2014年第1期上。【6】筆者認為很有價值,特將此文作一介紹,并根據該文的一些結論對這類球鐵的應用前景作一展望。

2. 日本對于硅固溶強化鐵素體球墨鑄鐵抗拉強度、疲勞強度和沖擊特性的研究(本節內容全部來自《鑄造工學》第86卷2014年第1號,見參考文獻[6])。

2.1試驗目的和方案

目的:對抗拉強度在同一等級的Si固溶強化鐵素體球鐵(以下記作SSFDI)和普通球鐵(以下記作FCD)的有關性能進行對比。

方案:采用調整化學成分的方法,獲得抗拉強度分別為500Mpa和600Mpa兩級共4組試樣,即SSFDI500、FCD500、SSFDI600、FCD600,其中SSFDI的Si量分別是3.8%和4.4%,而FCD的鐵素體與珠光體的比例分別為6:4和2:8。用300kg中頻爐熔煉,球化處理并孕育處理后澆成30X50X250的試塊,用作加工成各類符合標準要求的試樣。

2.2試驗結果

2.2.1化學成分:

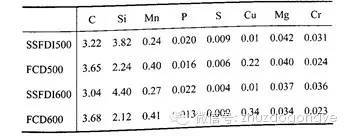

見表1。SSFDI是通過調整Si量來分別達到500Mpa或600Mpa的強度,FCD則是通過調整Si、Mn、Cu量來達到所要求的強度級別。0

表1 4組試樣的化學成分(mass%)

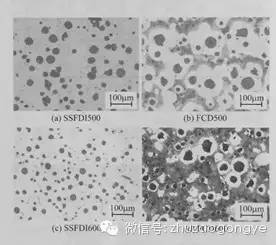

2.2.2金相組織:

見表2和圖1。

表2 4組試樣的石墨組織

| 球化率(%) | 球數(個/mm2) | 平均球徑(μm) | 石墨面積比(%) | 基體(%) | ||

| 珠光體 | 鐵素體 | |||||

| SSFDI500 | 96 | 305 | 20.2 | 11.5 | 0 | ≈100 |

| FCD500 | 96.4 | 398 | 16.7 | 11.2 | 44 | 余 |

| SSFDI600 | 95.9 | 552 | 14 | 10 | 0 | ≈100 |

| FCD600 | 94.9 | 323 | 18.6 | 11.1 | 78 | 余 |

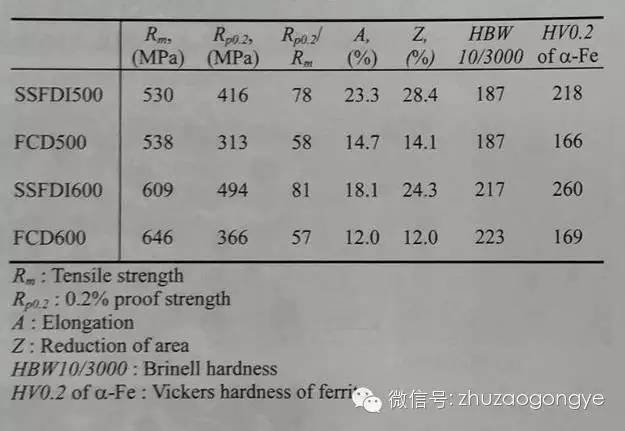

2.2.3靜態抗拉強度:

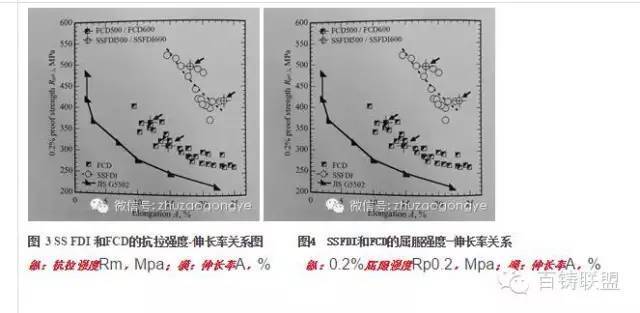

見表3和圖2、圖3、圖4。圖3和圖4的數據,對SSFDI,有Si量從3.3%到4.65%范圍內的共19組試樣的測定值,對FCD則有抗拉強度從400Mpa到700Mpa的共90組試樣測定值。

Rm:抗拉強度;Rp0.2:0.25屈服強度;

A:延伸率;Z:斷面收縮率;

HBW10/3000:布氏硬度;HV0.2of α-Fe:鐵素體的維氏硬度-

圖2 4組試樣的應力-應變曲線

圖2~12的坐標、注解需譯成中文

表3符號用中文注解

從以上圖、表可以看出:

(a)、SSFDI有更高的屈服強度和更高的屈強比,屈強比可高達0.8左右,而FCD僅0.6左右,這是因為Si的固溶強化所致;

(b)、SSFDI有更高的延伸率和更大的斷面收縮率,呈現出了更好的塑性。這是因為SSFDI基體幾乎全是鐵素體;

(c)、布氏硬度600級高于500級,,且SSFDI 和FCD差別不大,但維氏硬度SSFDI明顯高于FCD,這是因為Si強化了鐵素體的緣故;

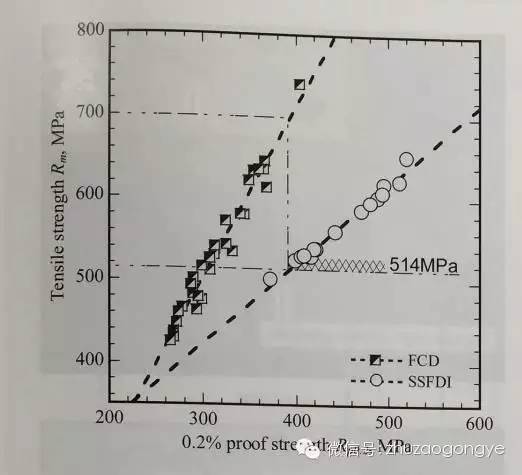

(d)、靜態下SSFDI有比FCD更優良的高強韌性。雖然由于Si固溶量的增加使鐵素體的塑性略有下降,但Si量在3.8%~4.4%范圍內依然有較高的塑性變形能。如果以屈服強度作為設計基準,則可以用較低牌號的SSFDI來代替高牌號的FCD,這樣可降低成本。例如SSFDI500的0.2%屈服強度就同FCD700的相當(見圖5)。因此SSFDI更適用于對強度和延伸率都有要求的零件,以及以變形而非斷裂作為失效標準的零件,如主要承受靜載荷的一些結構件。

圖5 FCD和SSFDI的抗拉強度與0.2%屈服強度關系圖

縱:抗拉強度Rm,Mpa;橫:0.2%屈服強度Rp0.2,Mpa

2.2.4循環疲勞強度:

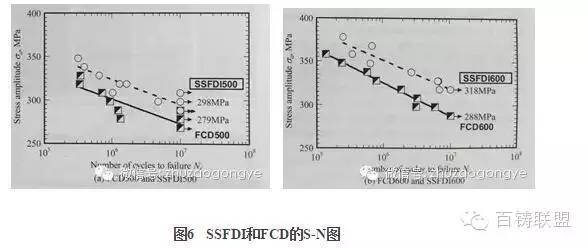

圖6是SSFDI和FCD的循環旋轉-彎曲疲勞試驗的S-N曲線圖。無論是500Mpa級還

是600Mpa級,都是SSFDI的疲勞強度比FCD的要高10%左右。

縱:應力振幅σMpa;橫:循環到失效時的次數Nf

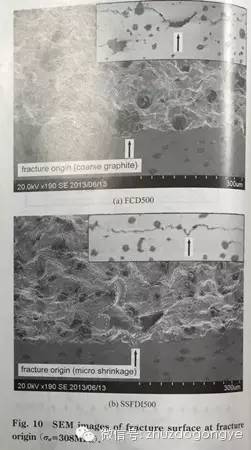

觀察了在應力為308Mpa、疲勞壽命在105~106次時SSFDI500和FCD500的疲勞裂紋情況,發現FCD500在25000周時就出現初始亀裂,隨著循環次數的增加,在若于個石墨周圍都發生了亀裂,這些亀裂相互連接使亀裂發展直至斷裂。而SSFDI500是在50000周時才出現初始亀裂,而且是一個亀裂慢慢長大直至斷裂(圖7)。對裂紋斷面進行SEM映像分析,發現FCD500的疲勞亀裂源是一個大小約80?m的粗大石墨,而SSFDI500的亀裂源則是一處大小約160?m的顯微縮松(圖8)。對其他應力水平下疲勞破壞的試樣斷面分析,也可看出作為亀裂起點,對FCD500是70~130?m的粗大石墨或顯微縮松,而SSFDI500是50~160?m大小的顯微縮松。

圖7亀裂擴散過程 (r=308Mpa) 圖8亀裂源裂紋表面的SEM圖象

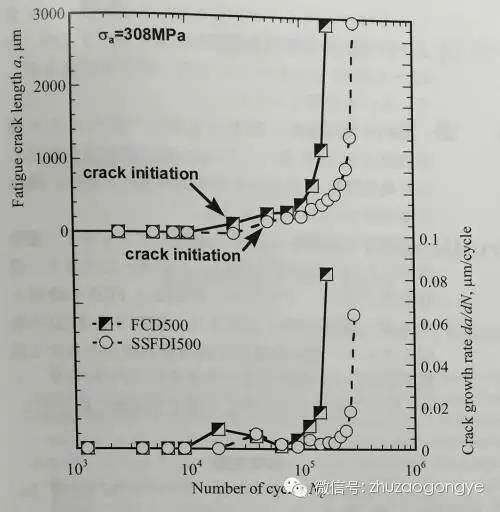

圖9是亀裂長度、亀裂傳播速度同循環次數的關系。可以看出SSFDI比FCD初始亀裂出現時循環次數要稍多一些,亀裂傳播速度要小一些。但當亀裂長度達到1mm時,傳播速度就都很快。亀裂周圍鐵素體固溶強化,被認為是SSFDI亀裂產生晚、傳播速度慢的主要原因。

圖9疲勞裂紋長度a、、裂紋生長比率da/dn和循環次數Nc之間的關系圖

左上縱:疲勞裂紋長度a,?m;右下縱:裂紋生長比率da/dN,?m/次;橫:循環次數Nc

2.2.4沖擊特性

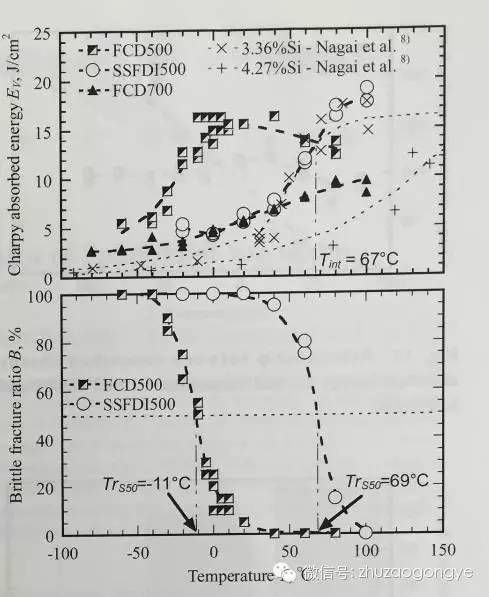

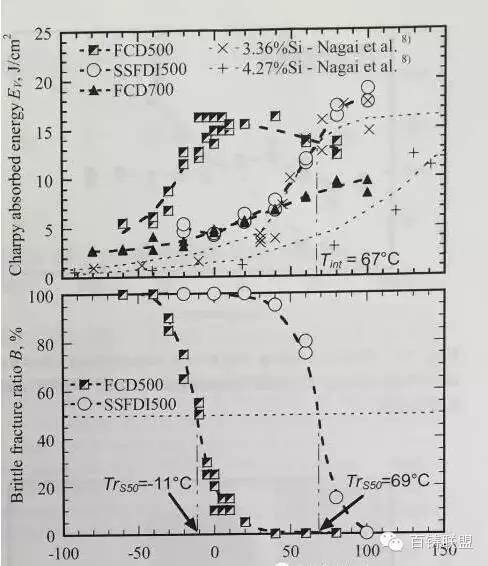

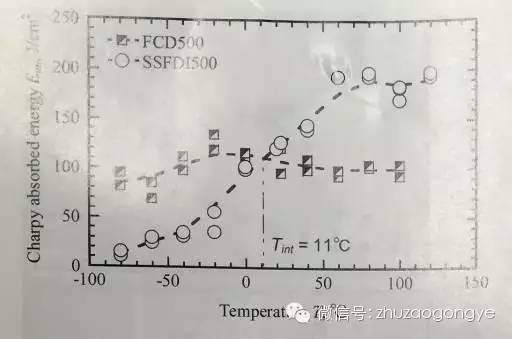

圖10是SSFDI500和FCD500的V型缺口沖擊吸收功-溫度曲線和脆性斷口面積比-溫度曲線。為了比較,還增加了以前試驗的3組數據,一組FCD700數據,其化學成份為3.8%C-2.2%Si-0.4%Mn-0.02%P-0.01%S-0.46%Cu-0.04%Mg,另兩組化學成份分別為:3.21%C-3.36%Si-0.39%Mn-0.042%P-0.007%S-0.031%Mg和3.48%C-4.27%Si-0.30%Mn-0.061%P-0.010%S-0.044%Mg。圖11、圖12則分別是SSFDI500和FCD500的U型缺口沖擊吸收功-溫度曲線和無缺口沖擊功-溫度曲線。

圖10 V型缺口沖擊功EV-溫度T曲線和脆性斷口面積比B-溫度曲線

圖10上縱:夏比沖擊功Ev,J/cm^2;下縱:脆性斷面比B,%;橫:溫度T,℃

圖11、圖12:縱:夏比沖擊功Eu,J/cm^2;橫:溫度T,℃

圖11 U型缺口沖擊功EU-溫度T曲線 圖12 無缺口沖擊功E-溫度T曲線

從圖10-圖12可以看出:

(a)、SSFDI500塑-脆性轉變溫度全在常溫范圍內,比FCD500的要高。在脆性斷面面積率為50%時(認為是塑-脆性轉變溫度)SSFDI500的溫度是69℃(其V型缺口沖擊吸收功約14J),而FCD500是-11℃(V型缺口沖擊吸收功約11J);

(b)、在塑性區,SSFDI有更大的沖擊吸收功,沖擊吸收功隨溫度提高而增大,而FCD500隨著試驗溫度的升高,沖擊吸收功會下降,與一直上升的SSFDI500曲線有一個交點,交點處溫度記為Tint。V型缺口、U型缺口、無缺口沖擊功的交點溫度Tint分別為67℃、60℃和11℃,這一方面說明SSFDI在較高溫度下有更高的沖擊吸收功(能承受更大的沖擊載荷),另方面說明缺口型式對轉變溫度影響很大;

(c)、珠光體基體球鐵QT700在40℃以下與SSFDI500的沖擊吸收功相當,當大于40℃時則SSFDI500要高得多;

(d)、同為高硅鐵素體基體球鐵,P量對沖擊功影響極大。

實際上零件是韌斷還是脆斷,取決于溫度、加載速度、零件的幾何形狀以及材料本身的化學成份、金相組織和內在質量等多重因素,塑-脆性轉變溫度并不是材料本身的一個固定不變的值。并不是對所有材料都要進行沖擊試驗,對材料進行沖擊試驗,其意義在于:

(1)、對于在服役中承受強沖擊載荷的零件,用以評價材料吸收大的沖擊能而不發生斷裂的能力;

(2)、由于低溫對材料產生脆斷十分敏感,因此對于在低溫環境承受動載荷的材料進行與工作溫度相當的沖擊韌性試驗,以評定所選用材料是否有足夠的低溫沖擊抗力,如軌道交通的部分零件;

(3)、材料的內在質量對沖擊韌性的變化比較敏感,如某些微量元素、偏析組織和夾雜物等都能影響沖擊韌性指標,因此對某些重要球鐵件進行沖擊韌性檢驗,目的在于作為一種材質的質量控制手段,并不是零件對大能量沖擊抗力有直接的要求,如風電鑄件。【7】

3.Si固溶鐵素體基體球鐵件應用展望

對以上試驗結果加以分析,可以把Si固溶鐵素體球鐵的材質特點和應用范圍作如下歸納:

(1)、有良好的強韌性和很高的屈強比,其抗拉強度可達600Mpa或再高一點,但屈服強度可以達到普通球鐵700~800Mpa牌號的水平,在某些領域可代替QT700以降低成本。又由于具有鐵素體基體,材料有很好的延伸率;

(2)、由于鐵素體得到了固溶強化,因此材質本身斷面敏感性小,鑄件硬度差小,Si的石墨化作用又使得即使在鑄件薄壁處也不會出現白口,大大改善了切削加工性能;

(3)、同樣是因為鐵素體得到了固溶強化,使其有更高的疲勞強度;

(4)、生產抗拉強度達600Mpa的球鐵件不需要加任何合金,較之普通球鐵(一般需加Cu)有更低的生產成本;

(5)、由于生產過程中進行了充分的孕育,因此即使生產爐料中帶入了一定量的Mn、Cr、V等促進碳化物的元素,也能生產出基本上是全鐵素體的球鐵,為大量使用工業廢鋼創造了條件,進一步降低了生產成本;

(6)、不太可能通過進一步增Si的方法獲得可與珠光體基體球鐵嫓美的更高的強度(包括抗拉強度和屈服強度)。從現有實踐經驗看,Si的上限應在4.5%~4.6%左右,再高了,不僅延伸率下降,強度也會下降。Larker Richard稱“當Si量達到4.44%時,屈服強度為557Mpa,抗拉強度為677Mpa,可替代QT600-3,再稍微高一點Si量有可能代替全珠光體球鐵QT700-2。”【2】他的后一句推測可能難以實現,也就是說,Si固溶鐵素體球鐵不可能完全替代珠光體球鐵;

(7)、Si對塑-脆性轉變溫度影響很大,進而影響到球鐵件在低溫下的沖擊性能。Larker Richard稱“Si固溶強化不影響缺口沖擊轉變溫度,不減少鐵素體的沖擊功”【2】也令人費解。事實上Si對轉變溫度的影響隨處可見,如本文第2部分所述,SSFDI的轉變溫度都在常溫以上,而FCD500是-11℃。又如文獻【8】介紹,生產QT400-18AL牌號球鐵,只要滿足(-50℃)時沖擊功≥12J,可用Si固溶強化Si量可控制為2.2%~2.4%;而若要滿足(-60℃)時沖擊功≥12J,則Si量只能控制在1.8%~2.0%,另加0.5~0.7%的Ni進行固溶強化。由此可見,Si固溶鐵素體球鐵用于負溫工況下要特別謹慎。

總之,Si固溶鐵素體基體球鐵挖掘了球鐵的潛力,使球鐵具有更高的強韌性、更好的加工性能和更低的生產成本,拓寬了球鐵的應用范圍。但僅從目前的認識和實踐,稱之為“第二代球鐵”似乎有些夸張,在推應固溶鐵素體球鐵的應用上,還有很長的路要走。希望業內有更多的人關注固溶鐵素體球鐵的推廣實踐活動。

2015.5

參考文獻

1、 孫國雄:“新版《球墨鑄鐵件》等四項國家標準解讀”,《首屆中國鑄造標準論壇文集》,2009.4

2、 袁亞娟:“瑞典Larker Richard研究提出‘第二代球墨鑄鐵’的概念”,《現代鑄鐵》2010№6,91-92

3、 張伯明:“概述高硅球墨鑄鐵的研究與應用”,《第六屆中國鑄造質量標準論壇文集》,2013.5,1-8

4、 萬仁芳:“淺談近年來鑄鐵件的發展”,《現代鑄鐵》2014 №3,15-24

5、 萬仁芳:“汽車用鐵素體球墨鑄鐵—從基體強化到硅固溶強化”,《鑄造工業》2014,5月會刊

6、 梅谷柘郎、大城佳作等:“高Siフェライト基地黑鉛鑄鐵の引張強さ,疲労強度,沖擊強さ”,《鋳造工學》,第86卷 (2014) 第1號,36-42

7、 陳勉已等編著:“汽車金屬材料應用手冊”,北京理工大學出版社,北京,2002年,98

8、 丁建中等:“低溫鐵素體球墨鑄鐵的特性及質量穩定性研究”,《鑄造》2015.№3,193-201

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號