會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

鑄造用粘結劑的分類及發展 優劣當知

發布時間:

2016-02-29 00:00

來源:

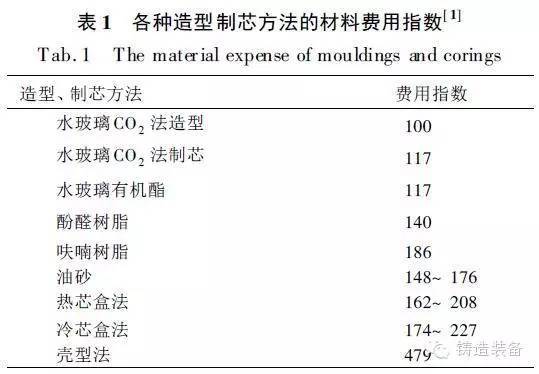

在鑄造生產中, 造型材料占有十分重要的地位。近幾十年來, 隨著科學技術的發展, 鑄造粘結材料已經由原始的粘土發展到了其它無機、有機或無機與有機相結合的系列粘結劑。40 年代末出現了CO2-鈉水玻璃法, 60 年代又發明了有機或無機基團相結合的有機粘結劑冷硬砂, 80 年代, 有機冷硬砂進入成熟期, 使傳統的粘土砂和有機熱芯盒工藝受到了有力的挑戰。從砂芯( 砂型) 強度、環境污染和費用等多個角度衡量, 新型的無機、有機冷硬砂都有明顯的優越性。有人對各種造型、制芯方法的材料費用作了比較, 如表1 所示。

有機、無機及粘土粘結劑在各種制芯、造型方法的應用比例也隨著時代的推進而改變。70 年代末, 國外有人作了一次調查 , 在造型方面采用粘土類材料的約占63% ; 采用其它無機粘結劑材料的占13%; 采用有機粘結劑材料的占24%; 在制芯方法方面, 首先綜合了應用無機粘結劑的各種制芯方法, 其總和占總重量的21. 6% ; 冷硬合成樹脂法占26. 3% ;而熱硬法占51. 6% 。進入80 年代以來, 樹脂自硬砂工藝在歐美、日本等發達國家發展很快, 它已廣泛應用于這些國家的機床、重型與礦山機械、造船及通用機械行業的大、中型鑄件生產中。英國70% 以上的鑄鐵件和20%以上的鑄鋼件是采用呋喃樹脂自硬砂工藝生產的, 最大件重達100 t, 在美國, 化學粘結砂占全部型砂的20%以上, 其中, 40% 左右為樹脂自硬砂( 不包括殼型殼芯、熱芯盒、冷芯盒) ; 在日本大型鑄件生產中, 50% 以上是采用樹脂自硬砂, 樹脂自硬砂工藝已占其鑄造生產的第二位, 僅次于濕型砂工藝; 在歐洲樹脂自硬砂最大應用者為德國, 據原西德鑄造工程協會( VDG) 調查, 在其會員廠中, 1986 年采用樹脂自硬砂造型的比例已由1975 年的19. 4% 提高到30. 2% 。

我國于70 年代開始研究和應用樹脂自硬砂, 在/ 六五0、/ 七五0期間, 通過技術改造, 已有十幾家機床廠先后建起了樹脂自硬砂生產線, 所生產的鑄件質量明顯提高, 使其機床鑄件或機床產品打入了國際市場。同時, 對酯硬化酚醛樹脂砂也開展了研究工作。如, 沈陽鑄造研究所于80 年代后期, 成功地開發了新型酚醛樹脂粘結劑[ 6] 。90 年代, 我國在溫芯盒、低毒無公害氣硬冷芯盒法、近無余量鑄造方面進行了技術攻關, 也取得了令人滿意的效果。但應看到, 我國目前80% 以上的單件小批量鑄件生產廠, 大多數還是采用粘土砂工藝, 樹脂自硬砂工藝還有待于加速研究和推廣應用。

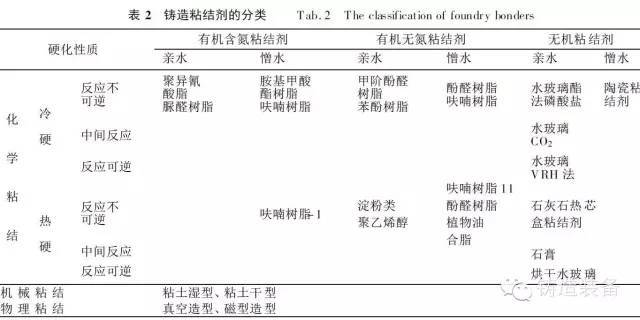

為了方便廣大鑄造工作者正確選擇和使用鑄造粘結劑, 曾有許多人對鑄造粘結劑進行過分類, 以前蘇聯里雅斯的分類較為科學和實用[ 8] 。但是幾十年過去了, 造型材料領域已發生了很大變化, 出現了許多新型粘結劑。隨著生產的進步, 鑄件質量的要求越來越高, 原先的分類就顯得不夠了。我們借鑒里雅斯分類的方法, 按粘結劑的性質、固化方式、機理等對現今型砂粘結劑進行了分類, 目的在于使人們能夠直接方便地對粘結劑的類型有個清晰的認識。見表2。

1 粘結劑的分類

無論是有機還是無機粘結劑都有親水和憎水之分。所謂憎水材料既不溶于水也不被水濕潤, 反之稱為親水材料。

粘結劑的固化、強度的形成機理, 隨粘結劑的性質而異。一部分粘結劑在型砂的固化過程中發生化學變化, 形成一層固化薄膜, 建立了強度, 把砂粒彼此連接起來, 它們不可能返回到初始態時, 稱之為不可逆固化; 當部分返回到初始態時, 稱之為中間固化; 當可以完全返回到初始態時, 稱之為可逆固化。這三種方式在冷、熱硬砂中都存在。

1.1 含氮類有機粘結劑

中、高氮類有機粘結劑一般來說不適用于鑄鋼,其原因是這類粘結劑在鋼鑄件中易產生氮氣孔。但其工藝性能好、強度高、價格低, 多用于有色合金鑄件及鑄鐵件。最典型的就是親水的脲醛樹脂。但親水的樹脂砂在存放的過程中易吸收空氣中的水分, 使強度下降。

以糠醇為基的呋喃樹脂, 當糠醇含量達50% 以上時適用于作酸自硬樹脂, 50% 以下則適用于作熱硬樹脂。它們硬化后形成不被水溶解的植物油膜類的薄膜, 具有不可逆固化特性。含氮樹脂中脲醛含量越高, 其價格越便宜, 含氮量也隨之升高, 常溫自硬強度好。但易產生氣孔, 高溫強度下降。

1.2 無氮類有機粘結劑

近年來發展的無氮樹脂種類較多, 如酚醛-糠醇樹脂、酚醛樹脂、親水的苯酚樹脂等。它們突出的優點就是無氮、發氣量小, 能有效地減少氣孔缺陷,適用于鑄鋼生產。但它們又各有不足。如酚醛樹脂:有游離苯酚、存放期短、粘度高, 落砂性差, 工藝性也不如呋喃樹脂。

改性的苯酚樹脂或新型酚醛樹脂能夠克服以上缺點, 在生產中應用得較好。如FB-160 型甲吡酚醛樹脂等。我國常用的無氮樹脂有F700 系列; ZGS-2、ZGS-3 樹脂; FSH-1 樹脂。

在熱硬法工藝中, 無氮有機粘結劑更多。除了一些低糠醇含量的無氮呋喃樹脂、酚醛樹脂外, 植性油、合脂及各種干性油、淀粉類等都包括在這個范圍內。這些粘結劑在樹脂粘結劑發明前, 一直廣泛地作為芯砂粘結劑應用于鑄造生產, 由于樹脂砂的強度高、工藝性好、生產率高, 可以人工合成制得, 所以植物油、合脂類粘結劑正處于被淘汰的地位。

1.3 親水無機粘結劑

一般使用的無機粘結劑都是親水的, 如水玻璃、粘土、磷酸鹽等。粘土是最古老的鑄造粘結劑。水玻璃在我國鑄鋼車間應用十分廣泛, 水玻璃砂最早是用加熱, 或吹CO2 來硬化, 采用這些硬化方式往往使型砂中水玻璃加入量較高, 與粘土砂和其它有機粘結劑相比, 型砂的潰散性差, 長期以來未能得到合理解決。到了70 年代在樹脂自硬砂工藝的沖擊下, 它的發展十分緩慢。直到80 年代初, 酯硬化水玻璃砂和CO2-VRH 法的問世, 又重新引起了鑄造行業的重視,這是由于水玻璃具有無毒、無害和價廉等優點的緣故。

目前, 提高水玻璃的粘結能力, 降低它的加入量、改善型芯砂潰散性的主要途徑有: 加入改性劑、酯硬化、真空置換法等。但是, 與樹脂砂相比, 水玻璃砂有待逐步加以改進。

新型磷酸鹽粘結劑國內尚處于實驗室階段, 其潰散性優于水玻璃砂, 但成本比水玻璃砂高, 離生產實用化還有一段距離。

1.4 憎水無機粘結劑

陶瓷粘結劑是最近才興起的一種無機憎水材料, 許多單位正在進行研究。國外已研制出一種陶瓷粘結劑, 由兩種液態水溶性粘結劑生成, 當它們混在一起時發生反應形成一種不溶于水的非晶質溶膠。據認為它具有強度形成迅速、優良的熱強度、鑄件尺寸光潔度良好、抗毛剌、抗沖砂及抗結疤能力、可顯著地減少熱裂、落砂性好等優點。適用于黑色金屬及有色金屬鑄件。

2 各種粘結劑工藝性能比較

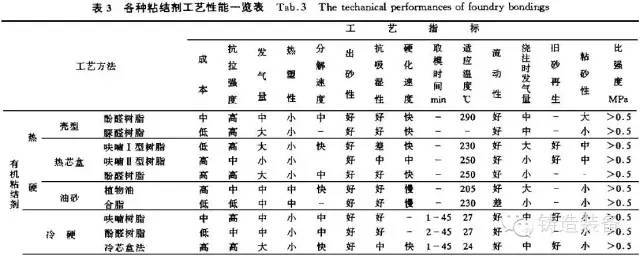

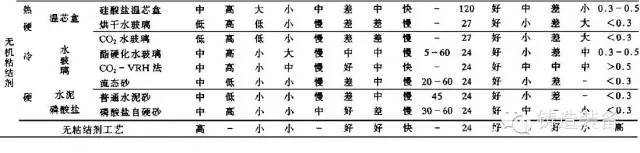

到目前為止, 鑄造中可供選擇的造型制芯粘結劑很多, 人們在選擇時不僅要考慮到它們的粘結能力、工藝性能及鑄件質量, 而且也要考慮到其成本構成、有無污染及回用性能的好壞等因素, 為利于合理地、因地制宜地組織生產, 把大部分種類的粘結劑的工藝性能等項因素列成表3。

3 造型( 制芯) 用催化劑

無論熱硬還是冷硬的型砂, 其硬化大部分需要催化劑以加快其固化速度。無機粘結劑砂使用的催化劑往往發生化學作用, 產生新的物質。如CO2- 水玻璃砂。有機粘結劑砂的固化劑一般起純催化作用, 即在硬化過程中不產生化學消耗, 而是機械地包含在聚合物結構中。

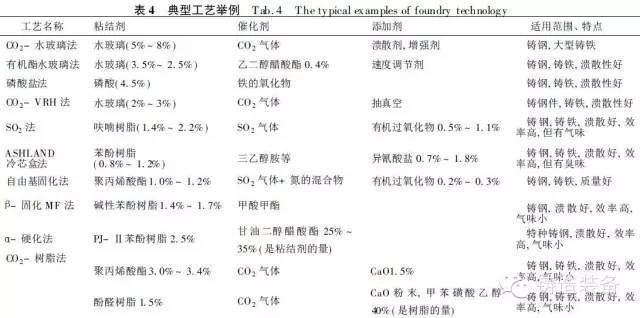

常用的催化劑( 包括無機酸及有機酸) 分為長硬化周期和短硬化周期兩類。長硬化周期的催化劑有磷酸( 一般濃度為65%~ 80%的水或酒精溶液) 、對甲苯磺酸、苯磺酸( 使用時配制成65%~ 80% 的水或酒精溶液) 。短硬化周期的催化劑有: 硫酸酯、硫酸乙酯及增濃苯磺酸。這些催化劑的催化作用由強至弱的次序為:硫酸單酯> 硫酸乙酯> 對甲苯磺酸> 苯磺酸>磷酸催化劑對型砂的重要性并不次于樹脂粘結劑本身, 好的粘結劑要有好的催化劑配合才能充分發揮其粘結效能。因此, 催化劑的選擇是確定型砂工藝性能中較重要的環節。通過歸納, 把實際中常用的工藝列成表4。

4 鑄造粘結劑的發展方向

目前風行的有機樹脂粘結劑雖然以其硬化速度快、強度高、鑄件尺寸精度高等優點, 大有取代無機粘土及水玻璃粘結劑之勢, 但是世界范圍內面臨著有機樹脂原料的短缺及環保要求漸高的狀況, 使得人們又回過頭來重新認識開發無機粘結劑領域。未來新型的改性水玻璃、粘土、磷酸鹽、陶瓷等粘結劑的研究與應用以及無粘結劑鑄造工藝的研究和應用, 必將給鑄造界帶來一個新的局面。可以預計, 21 世紀將是無機粘結劑砂與有機粘結劑砂激烈競爭的年代, 兩種型砂生存的空間將取決于它們發揮各自的優勢和抑制自身缺點的程度。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號