會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

黏土濕型砂中幾種常用的附加材料 不容忽視

發布時間:

2016-03-03 00:00

來源:

《金屬加工(熱加工)》

黏土濕型砂的基本組成成分是硅砂、膨潤土和水。為了改善型砂的性能,一些附加材料的作用也是非常重要的。隨著工藝技術的進步,和對環境保護和鑄件質量的要求不斷提高,今后還應該不斷開發新的品種。

1、煤粉

鑄造用煤粉則是由煙煤中的肥煤或焦煤制成的。

(1) 煙煤加熱時發生的各種變化

煙煤受熱時,首先是脫除水分,然后發生分解、析出揮發分,其分解大體上可分為4個階段。

第一階段 200℃以下,脫除水分并釋放少量CO2,此階段的反應速率低。

第二階段 200~350℃,除繼續釋放水蒸汽和CO2外,開始釋放CO,并有微量焦油析出,可認為是熱解開始階段。

第三階段 350~550℃,分解反應的速率增高,分解產物主要是低分子量烴類和其他有機化合物,焦油基本上都在這一階段析出。煙煤還要經歷一個軟化-熔融-固化的過程,和體積收縮-膨脹-再收縮的過程。

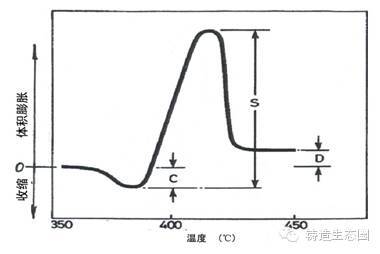

大約在350~390℃之間,煙煤逐漸軟化,并伴隨著體積收縮。此后開始熔融,液相逐漸增多,形成固、液、氣三相混合的膠質體。初期,由于析出的氣體不斷增多,膠質體體積迅速膨脹,氣體析出到一定程度后,析出量銳減,膠質體的體積也隨之收縮。最后,膠質體固化成為多孔性固體,稱為半焦。總體上,煙煤在這一階段中的體積變化見圖1。

圖1 煙煤加熱過程中的體積變化

圖中,C——初期的體積收縮;S——隨后發生的體積膨脹;D——總的體積膨脹。

第四階段 550℃以上,繼續析出各種氣體,包括水蒸汽、CO2、CO、H2、甲烷、乙炔和氨,并由半焦轉變為焦炭。

第三、四兩階段產生的氣體可能在灼熱的固體表面上凝聚,形成含碳量高的石墨狀薄膜,通常稱之為光亮碳。各種烴類物質中,芳香烴最易于熱解而生成光亮碳。

(2) 粘土濕型砂中煤粉的作用

粘土濕型砂中加入煤粉,其在鑄件成形過程中的作用主要有4個方面:

l 鐵液注入砂型后,使型砂中的煤粉受熱分解,所釋放的還原性氣體在型腔中能防止鐵液氧化,防止鑄件表面形成FeO,這對于防止黏砂缺陷有非常重要的作用;

l 鐵液注滿型腔后,型內氣氛為還原性氣氛,在這種條件下,煤粉析出的烴類氣體,會凝聚于鑄型表面,形成光亮碳膜,能防止黏砂并使鑄件輪廓清晰;

l 靠近金屬-鑄型界面處,型砂中的煤粉受熱而發生焦化反應時,先軟化并發生體積收縮,然后再膨脹。煤粉的軟化溫度與石英的相變膨脹溫度大致相同,可以容讓砂粒的膨脹。因而可防止鑄件上出現夾砂、鼠尾之類的膨脹缺陷,并改善鑄件尺寸的穩定性;

l 煤粉焦化時發生體積膨脹,能填塞鑄型表面層砂粒間的空隙,使鐵液及產生的易熔硅酸鹽難以滲入,從而改善鑄件的表面質量。同時,離開鑄型表面一定距離處仍然能保持應有的透氣性。

(3)關于煤粉的粒度要求

多 年來,我國鑄造行業習慣于用細煤粉,有關標準對鑄造用煤粉的粒度要求是:“應有95%以上的顆粒通過0.106mm的篩孔(即140目篩)”。這樣的煤粉大體上相當于外國的超細煤粉。在今天廣泛采用高壓造型設備的條件下,不作具體分析地普遍采用超細煤粉實在很不合適,這方面是亟待改進的。

煤 粉的粒度應根據鑄件的尺寸和重量選用,同時也要考慮造型設備的情況。一般說來,黏土濕型砂中所用的煤粉,粒度應細于原砂的粒度,但也不宜過細。如生產小型鑄件,對表面質量的要求又較高,可采用較細的砂粒,配用細煤粉或超細煤粉,但這并不是常規的情況。隨著鑄件尺寸的增大,就以采用較粗的粒狀煤粉為好。

煤粉太細,可能帶來很多問題,如:

1) 揮發分易于釋放,從而影響使用效果;

2) 儲、運過程中易于氧化,還可能發生自燃;

3) 加料過程中容易被排塵系統吸走,影響型砂質量的穩定性;

4) 每次澆注后,因受熱界面大而燒蝕的量較大,導致煤粉的用量大,且使型砂中的含泥量增多。

近30年來,高壓造型設備的應用日益廣泛。對于高壓造型設備,無論水平分型或垂直分型,型砂中都應采用粗粒的煤粉。這樣,一方面可以適當提高鑄型的透氣能力,減少鑄件產生的氣孔缺陷;另一方面,采用粗煤粉,澆注時揮發分的釋放減緩,型砂中的灰分減少、復用性能改善,對于保持型砂性能的穩定有很好的作用。

如果進入系統砂的芯砂數量較多,導致型砂的總體粒度偏粗,為避免鑄型的透氣能力過高,在這種情況下,可考慮采用略細一些的煤粉。

總之,不論鑄件特點和生產條件如何,一律采用95%以上通過140目篩的煤粉是不妥的,希望能通過試驗、研究,盡快地改變這種狀況。

當然,煤粉的粒度也不能太粗。英國是最早在黏土濕型砂中配用煤粉的國家,他們根據多年使用的經驗,認為不能用粒度為1mm或以上的煤粉,否則鑄件容易出現氣孔缺陷。同時,英國也很少采用太細的煤粉。

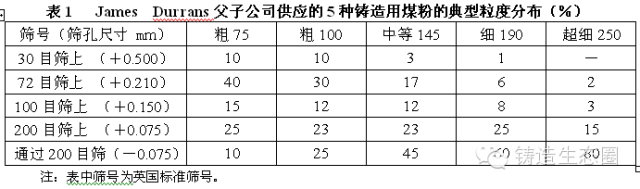

英國主要的煤粉供應廠商James Durrans父子公司供應的5種鑄造用煤粉的粒度分布情形見表1。

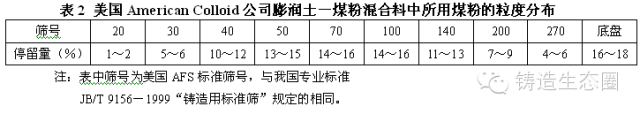

美國American Colloid公司在其為鑄造廠提供的膨潤土-煤粉預混料中所用煤粉的粒度分布見表2。

我國鑄造用煤粉粒度規格的制定,還需要根據不同生產條件下的實際試驗數據進行優選,需要煤粉生產企業與鑄造企業共同努力。一般說來,鑄造用煤粉顆粒的尺寸應在40目到200目之間,以不同的粒度級配制定若干牌號,以適應不同鑄造企業的需求。

煤粉生產企業為生產粒狀煤粉,在設備方面可能要作較大的調整,如裝設旋流式粒度分級設備和粒度級配裝置等。

(4) 對煤粉的其它質量要求

對煤粉的質量要求有揮發分、灰分、硫含量、水分、焦渣特征、光亮碳析出量等項目。

我國專業標準JB/T 9222-2008《濕型鑄造用煤粉》中都有規定,雖然某些指標仍有進一步的探討的必要,由于篇幅所限,這次就不具體討論了。

這里要提到的是氯化物含量。前面已經談到,電解質會影響膨潤土的黏結性能。如果煤粉中含有較多的氯化物,就可能影響膨潤土在型砂系統中的效能,使型砂的濕抗拉強度顯著降低。國外規定優質煤粉中氯化物含量不超過0.15%。我們的標準在這方面沒有規定,今后是不是也有必要進行一些探索和研究?

2、淀粉

鑄鐵件生產方面,少數情況下,為提高鑄型中水分凝聚層的強度、改善鑄件表面質量,可在黏土濕型砂中加入1%左右的淀粉。鑄鋼用的黏土濕型砂中不能加入煤粉,加入少量淀粉往往是常規的措施。

黏土濕型砂中的淀粉,以能溶于水中起粘結作用的淀粉最好。

按制淀粉的原料區分,可分為地上淀粉和地下淀粉。前者如玉米粉,面粉;后者如馬鈴薯粉、甘薯粉。地上淀粉比較穩定,鑄造行業宜采用地上淀粉。

按淀粉的水溶性和加工過程區分,有α淀粉和β淀粉。 .

β淀粉是未經處理的生淀粉,不溶于水或略溶于水,用于粘土濕型砂中作用不大。

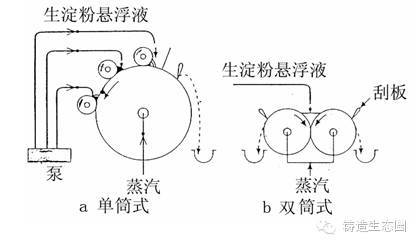

α淀粉是將生淀粉和水調成懸浮液,然后加熱糊化,并使之快速冷卻、磨細而制成的。α淀粉溶于水中即成糊狀,適合作濕型砂中的附加劑。

用β淀粉制α淀粉時,適宜的糊化溫度為86~87℃,α淀粉的制造方法見圖2。

3、聚苯乙烯珠粒

上世紀70年代,美國、當時的聯邦德國都有鑄造廠在黏土濕型砂中配加聚苯乙烯珠粒,以代替煤粉。聚苯乙烯的光亮碳析出量是煤粉的9~11倍,型砂中加入1%,就有很好的防黏砂能力。

煤粉受到金屬液的高溫作用后,在型砂中殘留焦炭粒和灰分。這些都是吸水能力很強的物質,加入循環使用的系統砂中的水分,先被這類多孔性物質吸收,然后才潤濕膨潤土,因而不得不使型砂中保有較高的水分。聚苯乙烯受高溫作用后幾乎全部氣化,沒有殘留物,用以代替煤粉,可相應降低型砂中所需的水分,也有利于改善型砂流動性。

聚苯乙烯珠粒是光滑的球體,加入型砂后可以改善型砂的流動性,使其易于舂緊。德國有一家生產風冷發動機鑄鐵件的鑄造廠,用高壓造型線造型,系統砂是加煤粉的黏土濕型砂。生產缸體鑄件時,模樣上有一不大的凹陷,取模時吊砂不易脫出。為解決此問題,專配一種只含聚苯乙烯珠粒、不含煤粉的型砂,在模板進入造型機之前,由人工將其填入凹陷。結果,不僅取模方便,而且鑄件凹陷部位的表面光潔。

黏土濕型砂中代替煤粉的的聚苯乙烯珠粒,粒度為0.15 mm左右,加入量一般為1%。

用聚苯乙烯珠粒的缺點是生產成本有所增高,而且鑄件澆注后釋放有害氣體。但是,如果只是局部敷用,這兩方面的問題都不大

4、石墨粉

早期,手工造型用的粘土濕型砂是不加煤粉的,為改善鑄件的表面質量,工人都在鑄型表面涂石墨粉。石墨粉受高溫作用后雖然不產生光亮碳,但可形成還原性氣氛,有利于防止粘砂缺陷。再則,石墨不易被鐵液潤濕,能有效地防止鐵液滲入砂粒之間的間隙。

此外,石墨粉的耐用性遠優于煤粉,用石墨粉代替煤粉,型砂的水分也可適當降低。

目前,美國、日本都有鑄造廠在黏土濕型砂中用石墨粉代替煤粉,用法有兩種:一是在混砂時加入,所用的石墨粉是微晶石墨(以前稱為土狀石墨),加入量一般為0.3~0.5%;二是作為脫模劑,噴涂在模樣表面上,造型后,脫模時轉移到砂型表面。

5、短纖維類物質

粘土濕型砂中加入木屑的經驗早已有之,其所以能防止黏砂缺陷,主要是兩種作用:一是在貼近鑄件的表層,木屑熱解、燃燒,有利于形成還原性氣氛,而且木屑燃燒后留有硅砂膨脹的空間;二是用于背層的型砂中,木屑纖維有增強型砂的作用。

粘土濕型砂中用木屑代替煤粉,多用于生產小型鑄鋼件。因為以前不太注意煤粉釋放有害氣體的問題,在生產鑄鐵件方面未能推廣應用。

近年來,由于對有害氣體排放的限制日益嚴格,美國鑄造行業對此非常重視,又轉而注意木屑的應用。目前,所用的材料主要是經粉碎的玉米芯粉、秸稈粉和木粉。由于這類材料都是可再生資源,尤其因價格低廉而受到青睞。

據報道,美國西北部一些生產汽車用灰鑄鐵件和球墨鑄鐵件的鑄造廠,已成功地用以部分代替煤粉(40%左右),可以有效地防止鑄件產生膨脹缺陷。在其中的一個鑄造廠所作的測定表明:煤粉全部由木粉代替后,澆注后有害氣體的濃度降低74%;以木粉取代40%的煤粉后,有害氣體的濃度降低42%。

木粉熱解、燃燒產生的有害氣體很少,完全用以代替煤粉后,之所以仍有26%的有害氣體,是因為鑄造廠采用冷芯盒工藝制芯,落砂時有部分芯砂進入循環使用的舊砂中,澆注后芯子和型砂中含有的芯砂會析出有害氣體。

6、用再生植物油代替煤粉

日本某公司,從上世紀70年代起,就著手研究再生回用的植物油在粘土濕型砂中的應用。在試驗研究的基礎上,確認其效果良好后,經試制階段逐漸擴大其使用范圍。從1978年開始,在生產中全面用再生植物油代替粘土濕型砂中的煤粉。到2006年,用新工藝生產的鑄鐵件累計已有136.4萬噸,據報道,在環境保護、改善型砂性能和提高鑄件質量方面,都取得了良好的效果,其經驗值得我國鑄造行業借鑒。

植物油的價格雖然高于煤粉,但所用的是廢棄植物油經再生處理后的產品,價格低廉。

用再生植物油代替煤粉的效果簡單地概況如下:

1)環境保護方面 CO2排放量大幅度減少;SO2排放量減少;進入型砂和大氣中的粉塵都明顯減少。

2)改善型砂性能方面 再生植物油加入量在0.8%以下,型砂的強度略有提高;型砂的流動性改善,鑄型易于舂實;制得的鑄型表面穩定性好。

3)產品鑄件的質量方面 鑄件的尺寸精度提高;鑄件的表面質量改善。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號