會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

廢棄粘土濕型砂再生處理方式 那種適合你的廠

發布時間:

2016-03-07 00:00

來源:

《金屬加工(熱加工)》

廢棄砂再生的目的,是將砂粒表面上殘留的粘結膜、變質燒結層等附著物脫除,得到清潔的砂粒。

目前,廢棄砂再生的方式主要是三種:最基本的方式是機械再生;對于某些在砂粒表面附著比較牢固而又具親水性的附著物,可以采用濕法再生方式;對于某些在砂粒表面附著比較牢固而在高溫下可以燃燒掉、或可使之脆化的附著物,則可采用焙燒再生的方式。

1、機械再生

機械再生,是借助于外力的作用使砂粒表面的附著物剝落,是廢棄砂再生的主要環節。單一的機械再生設備自不必說,就是采用濕法再生或焙燒再生,也都不能沒有機械作用。

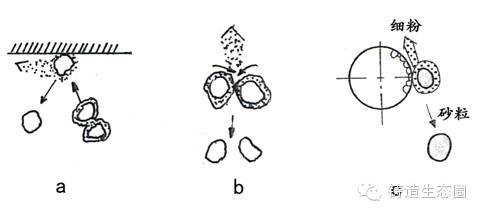

機械再生對砂粒的作用,主要是通過撞擊、摩擦、研磨等方式實現的,如圖1所示。

圖2 機械再生的幾種作用方式

a — 撞擊;b — 摩擦;c — 研磨

撞擊:借助于離心力或氣流的作用使砂粒加速,然后撞擊到設定的目的物上,由撞擊作用使在砂粒表面的覆蓋物剝落。撞擊的目的物可以是擋板,也可以是砂層。

以撞擊方式為主的再生設備,適用于砂粒表面的附著層比較脆、易于剝落的型砂。如果附著層比較牢固、不易剝落,就不得不提高砂粒撞擊時的速度,在這種條件下,也易于使砂粒碎裂。

摩擦:使砂粒與砂粒之間互相摩擦,以剝離其表面的附著物。這種條件下,剝離砂粒表面附著物的效果很好,而且不易導致砂粒碎裂。目前,各國常用的機械再生設備,大都以這種方式為主。在濕法再生裝置中,通常是通過攪拌、擦洗使砂粒之間互相摩擦。

研磨:使砂粒落在高速旋轉的磨輪上,或者使砂粒在滾壓輪的壓力下受到研磨作用。雖然研磨過程中砂粒之間的摩擦仍然有重要的作用,但增強了砂粒與磨輪或輥輪之間的作用。近十多年來,日本在這方面做了不少研發工作,據報道,其再生效果優于目前廣泛應用的、以砂粒間互相摩擦為主的再生設備。

實際上,任何機械再生設備都不可能只有某種單一的作用,往往是以某種作用為主,還兼有他種作用。

以下,就一些重要的機械再生裝置作簡單的回顧。

(1)以撞擊為主的機械再生裝置

上世紀50年代,美國國家工程公司就開發了氣流再生再生設備,曾一度廣泛應用于世界各國。其作用的機制是:使高速氣流攜帶砂粒上升,撞擊一固定的擋板。由于上升氣流的作用,擋板下方會貼附一層砂,上升砂粒主要撞擊的是砂層,而擋板的磨損則不太嚴重。

粗看起來,是以撞擊作用為主,實際上,攜帶砂粒的氣流在管道內運動的過程中,管壁處砂粒的流速低于中心部分,而且還渦流作用,砂粒之間產生的摩擦對再生效果有重要的作用。實際應用于生產的裝置可以由多個這樣的單元組成。

氣流再生的優點是沒有太強烈的機械撞擊,再生過程中砂粒的破碎很少。其缺點是能耗高,目前已很少應用。

日本太洋鑄機株式會社生產的RC型離心撞擊式砂再生裝置,80~90年代采用者也不少,圖2是這種再生裝置的一個單元,舊砂進入后,由高速旋轉的葉輪4(2000 r/min)將其拋向耐磨擋板3,砂粒與檔板產生多次碰撞,當然,砂粒在運動過程中的互相摩擦也起很重要的作用。

生產中采用的再生裝置,可以由多個單元自上而下地串聯組成。

圖2 RC型離心撞擊式砂再生裝置示意圖

1-舊砂入口;2-抽塵;3-耐磨擋板;4-葉輪;

5-再生砂出口;6-傳動帶

(2)以摩擦為主的機械再生裝置

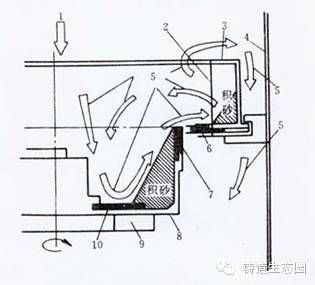

日本鑄造株式會社研制的轉筒式再生機,剝離附著物主要是由砂粒之間的摩擦實現的。圖3是其再生作用的示意圖。

舊砂進入再生裝置后,最初,由于離心力的作用,在轉筒內形成積砂,此積砂層隨轉筒旋轉。此后進入的舊砂,因重力和離心力的作用,與轉筒中的積砂產生強烈的摩擦,使砂粒表面的附著物剝落。砂粒然后再進入固定環,再次與固定環中的積砂摩擦。

再生裝置可以由若干單元串聯組成。

圖3 轉筒式砂再生裝置作用的示意圖

1-舊砂;2-制止舊砂旋轉的葉片;3-固定環;4-機殼;5-砂流;6-固定環襯;7-轉筒邊緣;8-轉筒;9-鼓風除塵;10-耐磨襯

除此以外,也有多種借助于振動使砂粒之間相互摩擦,使砂粒表面的覆蓋物剝離的裝置。

(3)以研磨為主的機械再生裝置

目前,這類機械再生裝置主要有滾壓輪加壓式和旋轉磨輪式兩種。

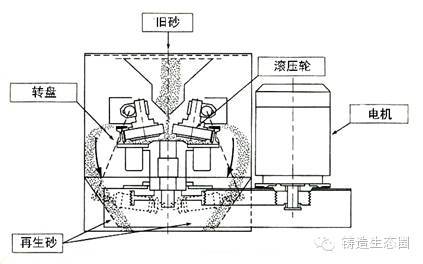

滾壓輪加壓式砂再生裝置是日本新東公司研制的,圖4是裝置的示意圖。

圖4 滾壓輪加壓式砂再生裝置的示意圖

主體工作部件是一個內壁鑲嵌有陶瓷襯的轉盤和一對陶瓷質的滾壓輪。轉盤由電機驅動。滾壓輪則由其與轉盤內壁之間的砂層的摩擦作用而旋轉,不需動力。滾壓輪對砂層的壓力,由控制裝置底部的液壓缸予以調定,以適應不同的再生要求。再生砂自裝置底部卸出后,再經流態化床脫除粉塵。

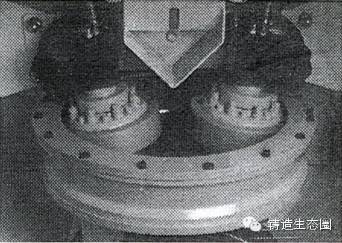

據報道,這種裝置的再生效果優于轉筒式再生裝置,可用于粘土濕型砂和堿性酚醛樹脂自硬砂的再生。圖5是實際裝置的照片。

圖5 滾壓輪加壓式砂再生裝置的照片

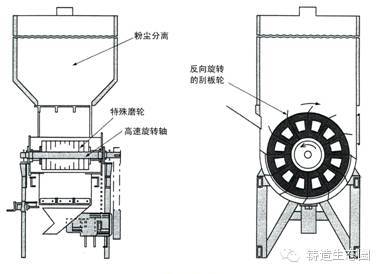

旋轉磨輪式砂再生裝置,在歐洲、日本都有應用,其結構情況見圖6。

圖6 旋轉磨輪式砂再生裝置

主要工作部件是高速旋轉的專用磨輪。磨輪的外面有一同軸的多葉片刮板輪,作與磨輪方向相反的低速旋轉。刮板刮起的砂粒自磨輪的上方撒向磨輪,由磨輪的作用使砂粒表面的附著層剝落。粉塵自上方抽取,再生砂自下方卸出。

據日本的報道說,這種裝置的再生效果也很好,可用于粘土濕型砂和堿性酚醛樹脂自硬砂的再生。但是,意大利泰克西公司的鑄鐵廠前幾年曾將這種裝置用于粘土濕型砂的再生處理,生產性試驗的結果表明,如果只采用單一的機械再生處理,效果也并不很好,再生砂不能適應制芯的要求,參見后述。

2、濕法機械再生

濕法機械再生是將舊砂加水后予以強烈的攪拌、擦洗,以脫除其表面的附著物,對于以親水性膨潤土為粘結劑的型砂,應該說是可行的。

美國早在1940年前后,就采用這種方法對廢棄的粘土濕型砂進行再生處理。那時,型砂中,沒有以樹脂為粘結劑的芯砂混入,也不要求將再生砂用于制芯,廢棄砂經再生處理后主要用于型砂,對于改善型砂質量應該說是大有裨益的,早期,其他國家采用的也不少。

但是,只用濕法擦洗再生,很難完全脫除砂粒表面的變質燒結層,不能適應當前對再生砂質量的要求,而且,處理含大量泥漿的廢水也是一個問題。

近期,泰克西公司在其生產性試驗中,在濕法擦洗的基礎上,增加一次硫酸清洗,結果,再生砂的質量可以滿足制芯的要求。雖然泥漿、廢水的處理比較麻煩,但是,砂再生的成本低于焙燒-機械聯合再生。這種改進措施是可以借鑒的。

此外,第一次擦洗后泥漿中的活性膨潤土和顆粒料的再利用,也是值得關注的,他們已將此項目列為研究、開發的課題。

3、焙燒-機械聯合再生

對于廢棄的黏土濕型砂,目前我國已有一些企業采用焙燒-機械聯合再生的方式處理。其工藝流程都是:先將待處理經焙燒,冷卻后再進行機械再生處理。由于并不是在加熱的狀態下進行再生處理,不宜稱之為‘熱法機械再生’。

焙燒處理的作用是:使待處理砂中殘留的活性膨潤土喪失粘結能力;除去砂中殘留的煤粉及其他有機物質;使砂粒表面的變質燒結層脆化。焙燒溫度通常是800℃左右。如焙燒溫度太高,粘土就可能燒結于砂粒表面,反而不利于此后的機械再生處理。

在焙燒裝置的設計方面,則應該注意充分利用型砂中所含煤粉和其他有機物的熱能。

由于篇幅所限,在焙燒-機械聯合再生工藝方面只說兩個問題。

(1)焙燒前的預處理

國外的研究開發工作表明:采用焙燒-機械聯合再生工藝時,在焙燒前將干燥的待處理砂進行一次低強度的摩擦再生處理是非常有益的。

這種預處理的作用是分離待處理砂中殘留的活性膨潤土,從而可以提高焙燒后脫除變質燒結層的工效。而且,分離出的細粉中活性膨潤土的含量相當高,可以回收、利用,國外也已將其列為研究、開發的課題。

(2)焙燒裝置的改進

早 期采用的焙燒裝置是傳統的豎爐、回轉爐之類,熱效率低,爐內溫度也不均勻。

也有人采用直接在攪拌機中用燒嘴加熱的方式,既可以加熱,又有機械摩擦的作用,如德國Eirich公司生產的逆流攪拌式熱再生就是一例。但是,為保持設備的正常運轉,焙燒溫度不能超過400℃,這一點制約了其推廣應用。

流態化焙燒爐也稱沸騰床焙燒爐,由于其加熱均勻,燃料利用率高,且設備維修簡單,是當前廣泛采用的焙燒裝置。

在使用流態化焙燒爐的條件下,日本鋼管接頭公司作了一項很好的改進,見圖7。

圖8 流態化焙燒爐的改進

a)流態化焙燒爐;b)改進后的流態化焙燒爐

1-排氣;2-處理砂進口;3-砂分散器;4-預熱燒嘴;5-燒嘴;6-對流熱交換器;7、10-焙燒砂放出口;8-空氣入口;9-空氣噴嘴

圖7a是通常使用的流態化焙燒爐,其缺點是:

l 爐內砂粒的溫度不勻,難以保持最適宜的焙燒溫度;

l 焙燒砂的顯熱未能利用,而且使此后砂冷卻作業的負擔重;

l 熱效率低,燃料耗量多。

圖7b是改進后的流態化焙燒爐,改進主要有兩點。

一是在底部裝有對流熱交換器,利用焙燒砂的顯熱加熱鼓入的空氣,由熱空氣使砂粒流態化,促進爐內溫度的均勻,并節省燃料。

其次是舊砂經分散器分布于爐內,與爐內原有的熱砂很易混勻,升溫快,焙燒效果好。

改進的焙燒爐,特別適合規模較小的鑄造廠采用。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號