會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

鑄態QT600-7球墨鑄鐵試驗研究

發布時間:

2016-03-09 00:00

來源:

鑄造工業

摘要:采用優質原材料、廢鋼增碳手段限制鐵水P、S含量,加入適量Cu、Mn合金元素,采用沖入法球化處理、多次孕育處理,制訂了高強度高伸長率QT600-7球墨鑄鐵熔煉工藝;多次重復性試驗表明,上述熔煉工藝合理,成本低,操作簡單,應用范圍較廣。

關鍵詞:高強度;球墨鑄鐵;熔煉工藝

隨著軌道交通行業的快速發展和列車時速的不斷提升,列車的使用條件對傳動系統、制動系統等關鍵零部件的質量提出了越來越高的要求。例如制動系統中的夾鉗、吊架等零件,以往選用的QT500-7、QT600-3等傳統球墨鑄鐵材料已經不能很好地滿足使用要求,各類零部件都在不斷提出既要具有高強度,又要具有高塑性的性能,因此QT600-7等高強度、高塑性的新型球墨鑄鐵材料應運而生。

目前,國內外生產QT600-7球墨鑄鐵材料主要途徑有[1]-[3]:

1、添加合金元素,如Ni、Mo等;

2、提高Si含量以獲得高Si固溶強化鐵素體球墨鑄鐵,其具有高強度和高伸長率;

3、改變鑄型散熱條件,細化晶粒,如采用鐵型覆砂工藝等。

然而,上述工藝的也存在局限性:添加合金元素,成本過高;提高Si含量會顯著降低材料的低溫沖擊性能,難以適應一些高寒列車的環境;改變鑄型散熱條件則工藝寬泛性較低,應用范圍有限。因此,本文開展了一系列的材料熔煉試驗,旨在研究一種低成本的、操作簡單的、適用于普通砂型鑄造的鑄態QT600-7熔煉成分及工藝。

1 試驗目標

QT600-7的力學性能要求見下表1;同時,表1也列出了GB 1348-2009中與其接近的2個牌號的材料性能要求。

表1 鑄態QT600-7球墨鑄鐵力學性能要求

| 牌號 | 抗拉強度 | 屈服強度 | 伸長率 | 布氏硬度 |

| Rm(MPa) | Rp0.2(MPa) | A(%) | HBW | |

| QT600-7 | ≥600 | ≥380 | ≥7 | 200-270 |

| QT600-3 | ≥600 | ≥370 | ≥3 | 190-270 |

| QT500-7 | ≥500 | ≥ |

上表中可以看出,QT600-7在抗拉強度、屈服強度、伸長率等各個指標上都比傳統球墨鑄鐵要高,兼具了珠光體的高強度和鐵素體的高伸長率;

為了滿足上述性能要求,必須要細化晶粒,并努力提高石墨球的圓整度,因此,試驗對QT600-7材料的金相組織做了要求,見下表2。

表2 鑄態QT600-7材料金相組織要求

| 球化級別 | 球徑大小 | 珠光體含量 |

| ≥2級 | ≥5級 |

≥45% |

2 試驗內容

2.1化學成分設計

(1)碳和硅

對于鑄態球墨鑄鐵件來說,只要不產生石墨漂浮,宜采用高碳當量(4.2%-4.8%之間),可有效促進石墨化,并降低縮孔、縮松傾向。考慮到材料的低溫使用要求,應控制Si含量不超過3.0%,因此,試驗要求C含量為3.5%-3.8%,Si含量為2.2%-2.5%。

(2)錳和銅

Mn和Cu都是穩定珠光體的元素,所不同的是,Mn在促進珠光體形成的同時,會使白口傾向增加,而Cu卻能促進石墨化,減少白口傾向。因此,試驗中,Mn含量不宜過高,應控制在0.3%-0.5%;同時,為促進形成一定量的珠光體組織,Cu含量設定為0.3%-0.5%左右。

(3)磷與硫

P和S為有害元素,應嚴格限制這兩種元素的含量。本次試驗要求P含量不大于0.05%,S含量不大于0.03%。

2.2 原材料的選擇

試驗采用優質的生鐵和廢鋼作為主要原材料(其成分見表3),并加入部分低S增碳劑;其他原材料為普通低稀土球化劑,含Ba、Ca等元素的長效硅鋇孕育劑,電解Cu板等。

| 爐料 | C | Si | Mn | P | S | V | Ti |

| 生鐵 | 4.6 | 0.5 | 0.05 | 0.034 | 0.015 | 0.01 | 0.02 |

| 廢鋼 | 0.051 | 0.01 | 0.17 | 0.015 | 0.018 |

2.3 熔煉工藝

采用100kg的中頻感應電爐熔煉,依次在爐底加入廢鋼與增碳劑,最后壓上生鐵。熔煉溫度在1530-1560℃,并適當保持一定時間后出爐。出爐溫度為1480-1500℃。采用操作簡單的沖入法球化處理;采用預處理孕育+出鐵隨流孕育+澆注隨流孕育的多次孕育工藝。

2.4 試驗方法

用上述處理的鐵水澆注樹脂砂造型的標準Y型試塊(GB1348-2009)若干,并在最后澆注的Y型試塊上取樣進行分析試驗,測試試樣的成分、力學性能和金相組織,所采用的檢測設備有碳硫分析儀、等離子體發射光譜儀、微控電子萬能試驗機、金相顯微鏡等。

3 試驗結果與分析

3.1 Cu與Mn的影響

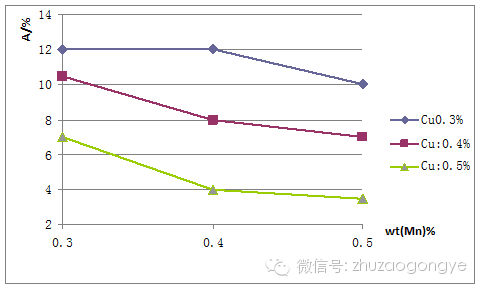

Cu與Mn對于抗拉強度及伸長率的影響見圖1。圖中可見,在試驗的成分范圍內,Cu與Mn共存時,Cu對強度的促進作用要強于Mn,Cu含量每增加0.1%,材料強度提高約50Mpa;另一方面,Mn含量較低時,伸長率普通較高,此時增加Cu,材料在強度提高的同時,對于伸長率的影響并不太大。分析原因為, Cu在共晶轉變時,促進石墨化,減少滲碳體,在共析轉變時,促進珠光體的形成,且對基體起固溶強化作用;而Mn雖然促進珠光體的形成,但由于較大偏析的傾向而易富集于晶界上,影響到材料的韌塑性,因此,Mn含量的提高,強度增加不明顯,但對伸長率有一定程度的影響。試驗結果還表明,當Cu含量為0.4%,Mn含量為0.3%時,材料的綜合性能最高,強度為662Mpa,伸長率10.5%,達到了試驗目標。

a. 對強度的影響

a. 對伸長率的影響

圖1 Cu、Mn含量對力學性能的影響

3.2 廢鋼增碳熔煉工藝的應用效果

在鑄態球墨鑄鐵中,P含量增多,形成的磷共晶會增多,磷共晶呈多角狀分布于共晶團邊界,會急劇惡化材料的韌塑性;因此,要想獲得高伸長率的鑄態球鐵材料,必須嚴格控制P含量;S為反球化元素,降低其含量是確保球化效果的前提;試驗采用了50%廢鋼與50%生鐵配比的廢鋼增碳熔煉工藝,得到的P含量不到0.03%,S含量也不到0.015%,遠低于設計的成分要求。同時,采用廢鋼增碳工藝的另一個優點還在于可降低白口傾向,細化珠光體,增加珠光體數量[4]-[5];因此,廢鋼增碳熔煉工藝對獲得高性能的鑄態球墨鑄鐵材料很有益處。

3.3 多次復合孕育工藝的應用效果

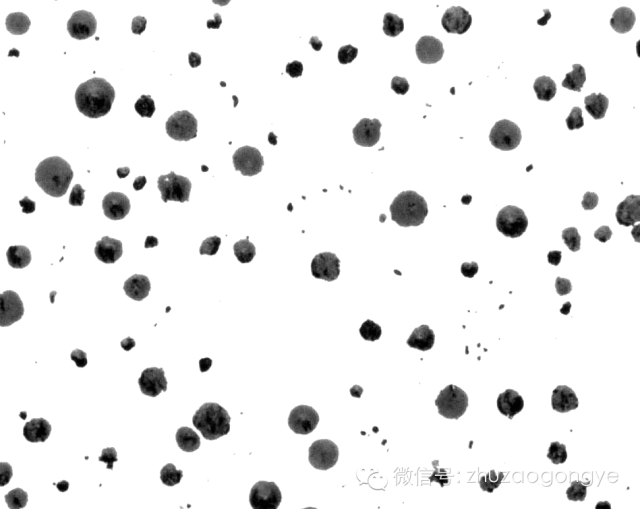

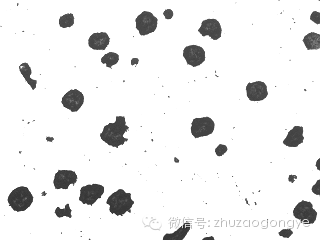

將采用預處理孕育+出鐵隨流孕育+澆注隨流孕育的復合孕育處理,與未經多次復合孕育處理的試驗結果進行對比,其金相結果分別見圖2 a)與b)。

a)采用復合孕育處理的試樣金相

b)未經復合孕育處理的試樣金相

圖2 復合孕育對金相的影響(x100

石墨球的好壞直接影響到球墨鑄鐵的力學性能。由于球化前對鐵水進行了預處理孕育,且球化后澆注時進行隨流孕育,不僅提高了鐵水純凈度,為石墨析出和長大提供了良好的環境,更重要的是增加了石墨形核數量,從而減小了石墨球直徑,提高了球化效果。圖2也可以看出,采用了復合孕育處理的試樣,球化級別達到2級以上,石墨大小在6級,無論從大小,還是圓整度方面,都要優于普通試樣。因此,采用多次復合孕育處理是獲得低合金高性能球墨鑄鐵的關鍵。

4 生產過程中的驗證

采用上述工藝批量生產某QT600-7吊架鑄件,鑄件各項性能仍穩定的滿足技術要求,其成分、金相和性能檢測結果分別見表4-6。

| 序號 | C | Si | Mn | P | S | Cu |

| 1 | 3.55 | 2.39 | 0.29 | 0.026 | 0.01 | 0.4 |

| 2 | 3.54 | 2.27 | 0.28 | 0.027 | 0.009 | 0.39 |

| 3 | 3.49 | 2.17 | 0.3 | 0.029 | 0.016 | 0.39 |

| 4 | 3.53 | 2.34 | 0.32 | 0.028 | 0.011 | 0.42 |

| 5 | 3.5 | 2.32 | 0.28 | 0.023 | 0.012 | 0.42 |

| 6 | 3.46 | 2.38 | 0.28 | 0.028 | 0.013 | 0.43 |

| 7 | 3.57 | 2.3 | 0.34 | 0.029 | 0.018 | 0.45 |

| 8 | 3.53 | 2.3 | 0.29 | 0.026 | 0.012 | 0.43 |

| 9 | 3.51 | 2.33 | 0.35 | 0.025 | 0.004 | 0.39 |

| 10 | 3.52 |

表5 金相組織檢測結果

| 序號 | 球化級別 | 球徑大小 | 珠光體含量 |

| 1 | 2級 | 6-7級 | 65% |

| 2 | 2級 | 6-7級 | 70% |

| 3 | 2級 | 6-7級 | 65% |

| 4 | 2級 | 6-7級 | 70% |

| 5 | 2級 | 6-7級 | 65% |

| 6 | 2級 | 6級 | 65% |

| 7 | 2級 | 6級 | 70% |

| 8 | 2級 | 6-7級 | 65% |

| 9 | 2級 | 6-7級 | 60% |

| 10 | 2級 | 6-7級 | 60% |

表6 力學性能檢測結果

| 序號 | 抗拉強度 | 規定塑性 | 斷后伸長率 | 布氏硬度 |

| Rm(MPa) | 延伸強度 | A(%) | HBW | |

| Rp0.2(MPa) | ||||

| 1 | 671 | 390 | 11.5 | 229 |

| 2 | 683 | 387 | 10.5 | 229 |

| 3 | 645 | 385 | 10.5 | 209 |

| 4 | 678 | 388 | 10 | 225 |

| 5 | 668 | 384 | 11 | 219 |

| 6 | 691 | 391 | 10 | 225 |

| 7 | 701 | 402 | 9.5 | 232 |

| 8 | 670 | 388 | 10.5 | 219 |

| 9 | 666 | 380 | 11 | 215 |

| 10 | 658 | 391 | 11.5 | 215 |

5 結論

1) 鑄態QT600-7的合理成分范圍為:C 3.5-3.8%、Si 2.2-2.5%、Mn 0.3%左右、Cu 0.4%左右、P<0.03%、S<0.02%。

2) 當Cu含量為0.4%左右,Mn含量為0.3%左右時,珠光體數量為60%-70%,此時,材料具有較高的強度和伸長率。

3) 廢鋼增碳熔煉、多次復合孕育處理等是獲得預期化學成分和優異的鑄態QT600-7材料性能的重要工藝保證。

參考文獻:

1 陳淑梅,潘全章,劉寶安. QT600-7球墨鑄鐵材料的試驗研究[J].鐵道機車車輛,2009.08.

2 Larker Richard.固溶強化鐵素體球墨鑄鐵[J].鑄造,2010,59(6).

3 林鈺杰,吳寶成.鑄態QT600-10的生產工藝[J].現代鑄鐵,2014.04.

4 封雪平,陳小華.高性能球墨鑄鐵熔煉工藝[J].機車車輛工藝,2010.02.

5 李婁明,朱正鋒等.廢鋼增碳在合成鑄鐵中的應用探討[J].鐵道機車車輛工人,2012.04

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號