會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

重卡支架鑄造工藝 設計手段與實戰

發布時間:

2016-03-15 00:00

來源:

《金屬加工(熱加工)》

重型載貨汽車支架安裝在車前橋兩端,對整車起支撐作用,是重型載貨汽車底盤件的重要部件,在工作中受振動及沖擊,承受較大的載荷,要求鑄件在重要部位不得有縮松、縮、孔缺陷。通過鑄造模擬技術,對設計出來的鑄造工藝進行模擬,為改進澆注系統、排氣系統等提出一些意見和建議,從而提高工藝設計水平,盡量減少鑄造缺陷的產生。

1.支架的結構特點

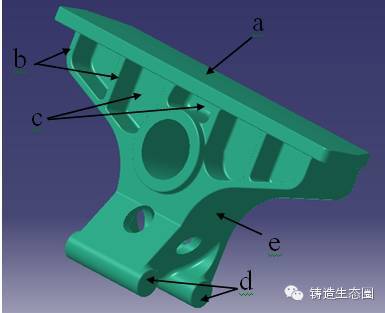

支架鑄件三維實體如圖1所示,鑄件為中心對稱,大平面(a處)與中間圓環孔由筋板(c處)連接,加強筋(b)起輔助支撐作用,兩φ60mm圓棒(d處)由相交的筋板與中間圓環孔連接,中間圓環孔下端小孔位置為筋板圍城的空腔,起減重作用。鑄件結構簡單,但局部壁厚較厚,最厚處(e處)為72mm,最大外形尺寸770mm×435mm×300mm,鑄件重117kg,材質為ZG310-570。

2.支架原始鑄造工藝方案設計

(1)由于鑄鋼熔點高,流動性差,收縮大,易氧化,而且夾雜物對鑄件力學性能影響嚴重,多采用底注澆包,澆注的鑄鋼件宜采用開放式澆注系統 。

(2)由于中注式澆注系統具有充型平穩,抗氣孔、夾渣能力強,抗縮松、縮孔、滲漏能力強的特點,根據我公司生產裝備狀況,采用中注式澆注系統,一箱兩件,鋼液由側冒口直接進入鑄型。

(3)為保證對鑄件的充分補縮,采用三個側冒口及一個頂冒口對不同熱節部位進行補縮。

(4)采用酚醛樹脂砂制芯,由于樹脂砂發氣量較大,因此將形成中間圓環孔位置的砂芯中間進行掏空,上芯頭頂端放置一出氣孔,頂冒口上端扎透,以及時排出鑄型中的氣體。

(5)根據經驗,為防止在最大熱節位置(e處)出現縮松、縮孔缺陷,在該位置放置4塊外冷鐵激冷。

3.支架的充型及凝固過程模擬

我們采用Catia三維設計軟件對原鑄造工藝方案實體建模,然后轉化為STL格式文件導入到鑄造工藝設計及工藝模擬軟件CAStsoft中,利用處理模塊對工藝方案進行凝固過程模擬,并對模擬結果進行比較分析,預測缺陷存在的大小及位置。

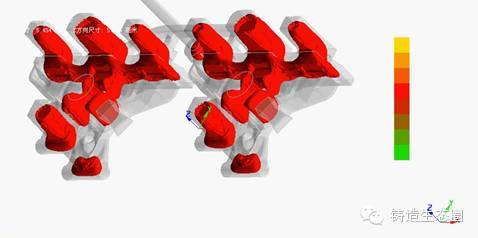

圖2 冷卻時間t=180.68s 凝固進程為52.44%

從圖2中可以看出,當鑄件凝固進程為52.44%時,鑄件內部出現5個獨立液相區:三個側冒口位置出現最大一處、4個外冷鐵位置兩處、頂冒口一處及遠離頂冒口φ60mm圓棒中間熱節較大處。

三個側冒口附近的獨立液相區體積較大,連成一片,未斷開,說明此時單個冒口的有效補縮距離大于兩個冒口之間的距離。從凝固結果看,大平面位置的縮松、縮孔都出現在冒口內,鑄件內部無縮松、縮孔現象發生。

外冷鐵附近的兩個獨立液相區,并未與中間側冒口形成的獨立液相區完全分開,說明此時中間冒口對該位置仍有一定的補縮作用。隨著鋼液的進一步凝固,當凝固進程為66%左右時,外冷鐵附近才真正存在獨立液相區,不過獨立液相區體積較小,說明外冷鐵對該位置激冷效果明顯。

頂冒口位置的獨立液相區,縮松、縮孔出現在冒口內,鑄件內部無縮松、縮孔現象發生。

觀看整個凝固過程可以發現,當凝固進程為25%左右時,上下兩個φ60mm圓棒中間的筋板已經部分凝固,頂冒口向遠離頂冒口的φ60mm圓棒補縮的通道中斷,無法對其進行補縮。遠離頂冒口的φ60mm圓棒處的獨立液相區體積較大,既無冒口補縮又無冷鐵激冷,最終將形成縮松、縮孔缺陷。

4.支架的工藝方案改進及模擬

通過對原始工藝方案的凝固過程模擬分析,可以看出三個側冒口、外冷鐵及頂冒口部位鑄件無縮松、縮孔缺陷,但在遠離頂冒口的φ60mm圓棒處中間部位將出現大的縮孔缺陷,為消除鑄件的縮孔缺陷,可以嘗試在φ60mm圓棒中心及獨立液相區最終消失位置放置兩塊內冷鐵;同時三個側冒口距離較近,無法充分發揮單個冒口有效補縮距離的補縮作用,又中間冒口對外冷鐵處的獨立液相區有一定的補縮作用,可以嘗試去除兩端對稱的側冒口,只保留中間側冒口,必要時適當增加中間側冒口尺寸,增加冒口的有效補縮距離。

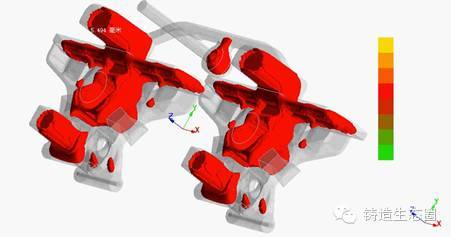

對工藝方案進行改進,在遠離頂冒口的φ60mm圓棒處增加兩個內冷鐵,去除對稱的兩側冒口。更改后的工藝方案凝固模擬結果如圖3所示。

圖3 冷卻時間t=154.94s 凝固進程為45.06%

從圖3可以看出,在凝固進程為45.06%時,中間側冒口在其有效補縮距離內對大平面一直起補縮作用,同時對外冷鐵位置附近的獨立液相區也有一定的補縮作用。從凝固結果看,大平面位置的縮松、縮孔都出現在冒口內,鑄件內部無縮松、縮孔現象發生。在兩個內冷鐵的共同激冷作用下,凝固進程還未到50%時,附近的鋼液已經完全凝固。

結語

通過實際工藝驗證,在凝固模擬中出現的5個獨立液相區部位,均未發現縮松、縮孔缺陷。鑄造工藝凝固過程模擬對新產品設計有很強的指導作用,通過對原始鑄造工藝方案的凝固過程模擬,找出缺陷的大小及位置,進而制訂相應的工藝措施,提高了鑄造工藝設計的一次成功率,縮短了工藝開發時間,提高了生產率。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號