會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

消失模鑄鋼件氣孔缺陷及解決措施

發布時間:

2016-08-22 00:00

來源:

消失模鑄造

消失模鑄造是一種近無切削加工鑄造工藝,具有鑄件精度高、設計靈活、無砂芯、生產環境清潔、投資和生產成本低等優點。此項技術在國內外發展十分迅速,各項相關技術都取得了長足進步。消失模鑄造技術在鑄鋁、鑄銅、鑄鐵等材料上得到較好的應用,但在鑄鋼生產的應用上則相對滯后。雖然在高錳鋼、耐磨鋼等鋼種上也有成功應用的報道,但在實際的生產過程中,由于鑄件在澆注充型過程中,金屬液的流動前沿是熱解的消失模產物(氣體和液體),會與金屬液發生反應并影響到金屬液質量,如果熱解產物不能順利排出,就容易引起氣孔、增碳、增氫等缺陷,使該技術的應用受到一定的限制。消失模鑄鋼件的常見缺陷就是氣孔,因此對其產生的原因進行分析并提出相應的防止措施,為消失模鑄造技術更好地應用于鑄鋼件的生產提供指導是十分必要的。

一、產品現狀及氣孔成因

我廠生產的鑄鋼件迷宮環(見圖1),材質為ZG270-500,質量為35kg。

生產條件:每箱10件、聚苯乙烯泡塑料的密度為22g/cm3,采用水基涂料,烘干室溫度為45℃左右,烘干時間為48h,冒口用AB膠粘接,垂直放置,直澆道45mm×45mm,橫澆道40mm×25mm,內澆道為20mm×15mm。底注,負壓度為0.05MPa,澆注溫度為1550℃,澆注時間為13~17s,澆注3min后停止抽真空,30min后落砂。

機加工后在補縮冒口處發現大量分散性氣孔,出現在鑄件內部和鑄件表面上(見圖1),最大的直徑達3mm,深度達4mm,不合格品率達60%。我們對氣孔缺陷進行系統的整理和分析,認為形成的氣孔主要是侵入性氣孔和析出性氣孔,并對產生的原因進行了較深入的探討。

氣孔的形成來源于氣體。消失模鑄造鑄鋼迷宮環上的氣孔主要是由泡沫汽化產生的氣體侵入金屬液析出而形成的侵入性氣孔,以及鋼液中帶入的析出性氣孔。

1.侵入性氣孔的成因

侵入性氣孔是消失模鑄鋼件氣孔產生的主要形式,其形成原因有以下幾方面。

(1)澆注過程中,澆注時間過短,充型過快,泡沫塑料模樣不能被迅速汽化,裂解的液態產物進入金屬液中,鑄件凝固后,氣體不能被排出,而在鑄件中形成氣孔。

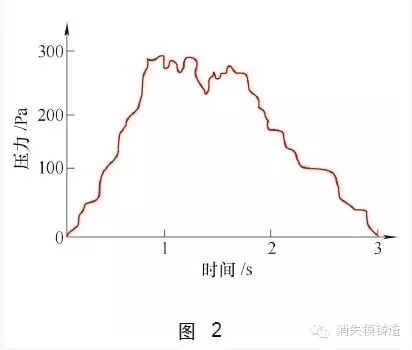

(2)泡沫塑料模樣的發氣量隨澆注溫度的升高而急劇增大,圖2為澆注時氣體壓力隨澆注時間的變化,可以看出,澆注的瞬間氣體壓力急劇升高,由于鑄鋼澆注溫度較高,澆注時瞬間發氣量很大,氣體不能被及時排出,特別是鋼液在紊流狀態時將氣體卷入其中,形成氣孔。

(3)粘接泡沫塑料模樣用粘結劑使用不當是形成侵入性氣孔的重要原因。實際生產中發現,鑄鋼件在泡沫塑料模樣粘接處往往產生大量的氣孔。如果用插接或鋼釘連接泡沫塑料模樣,該處就不會產生氣孔。這是由于連接處使用了較多的粘結劑,無論用851強力膠還是AB膠,其密度是泡沫塑料的幾倍甚至幾十倍,其汽化速度遠比泡沫塑料慢且汽化溫度高,當膠還沒有汽化時金屬液上升而將膠裹住,在隨后的冷卻過程中不斷汽化,從而在鑄件中形成氣孔。

(4)水分也是形成鑄鋼件氣孔的因素之一,澆注時水分的來源主要有以下幾方面:一是涂料沒有徹底烘干,或是由于水基涂料中含有CMC、聚乙烯醇、白乳膠、淀粉等有機粘結劑,如果掛有涂料的模樣烘干后不能及時澆注,就會吸收空氣中的水分。另外,涂料的膨潤土等懸浮劑多含有結構水和結合水,由于模樣烘干溫度一般只有40℃左右,其結構水和結合水一般仍存留于涂料中,這部分水分在高溫鋼液的作用下汽化;二是泡沫塑料模樣由于干燥不充分,泡沫粒珠中仍殘留較多的水蒸氣;三是來自型砂中的水分。

2.析出性氣孔的成因

析出性氣孔是指在熔煉過程中金屬液吸氣,在金屬凝固過程中,多金屬中析出而形成氣孔。當金屬液吸入水蒸氣時,在高溫金屬液的熱作用下,水裂解產生氫氣,氫氣溶解后裂解成氫原子,這些原因在金屬液的凝固過程中重新聚合,生成氫氣,無法排出,就形成了析出性氣孔缺陷。這種氣孔特點:氣壁比較光滑,有金屬光澤,氣孔比較小但數目較多。

二、解決鑄鋼件氣孔的措施

由以上分析可知,澆注過程中,澆注時間過短,充型過快,泡沫塑料模樣不能被迅速汽化,粘接泡沫塑料模樣用粘結劑使用不當,是造成鑄鋼件氣孔的主要原因。另外,澆注系統設計不合理,還有模樣、涂料及澆注等方面的因素。

1.減少泡沫塑料模樣的發氣量,降低發氣速度

(1)在保證模樣強度、剛度的前提下,盡量減少模樣的密度,從而減少發氣量;將直澆道、冒口及厚大部位做成空心塑料模樣(目前我廠采用的泡沫塑料密度為0.018~0.020g/cm3)。

(2)減少澆注系統的尺寸,內澆道由原來的20mm×15mm改成15mm×15mm,使澆注時間增加到20s左右。降低澆注速度從而降低聚苯乙烯的發氣速度,使產生的氣體通過涂料層得以及時排出而不進入鋼液。模樣充足的汽化時間也使其汽化率提高,減少了聚集在鋼液與涂料層界面的液態殘留物,避免在輪緣的側面形成氣孔。

2.使用發氣量低的粘結劑

粘結劑用量越少越好,最好冒口與產品整體一次成形,或使用插接或鋼釘連接,或粘結劑與鋼釘聯合使用。

3.保證涂料質量

(1)選用高溫透氣性好的涂料,增加涂層的透氣性和潤濕性,降低氣隙空腔的氣壓,以保證金屬液平穩充型。在干砂消失模鑄造中,由于使用干砂造型,干砂透氣性遠高于涂料的透氣性,涂料的透氣性主要取決于涂料透氣性的大小。當涂料透氣性較小時,涂料的透氣性遠小于模樣的熱解速度,合金液流前的氣隙中的壓力很高,合液態金屬流動前沿很不穩定,造成卷氣與吸氣。

(2)涂料掛涂要均勻,具有高的高溫強度,以減少涂層厚度,一般控制在0.5~1mm即可。

(3)涂層應充分烘干,烘干的模樣應及時澆注,避免受潮。

我們通過上述三種措施對原有的涂料進行了改進:硅砂的粒度由原來的0.071mm(200目)改成0.080mm(180目);乳膠由原來的25kg改成了20kg;纖維素由原來的4kg改為5kg。改進后的涂料增強了高溫強度與透氣性,且不易開裂。

4.設置集渣與排氣冒口

聚苯乙烯泡沫塑料模樣的氣體分解產物都要通過涂層逸出型腔,由于金屬液充型速度很快,液態熱解產物來不及充分裂解汽化,使液態產物或殘留物往往積聚在鑄件的死角或頂部,使這些部位易形成氣孔。因此,應在這些部位設置小冒口,冒口頂部涂料用細物扎多個小孔,以利于積聚的液態產物最后汽化時將氣體排出。冒口尺寸可根據產品的大小來設置,小冒口也較容易清理。實踐證明,這些小冒口可有效地消除鑄件的夾渣及氣孔缺陷。

5.選擇正確的澆注工藝

(1)澆注位置應盡量使重要的大表面處于豎直或傾斜狀態,有利于金屬液的平穩充型和塑料模樣的逐漸汽化,使氣隙壓力較小及保持平衡。

(2)澆注系統優先選用封閉式的底注、階梯澆注或側注,保證金屬液的平穩流動及避免澆注過程中大量空氣進入型腔。

(3)提高金屬液的澆注溫度,減小澆注速度,有利于泡沫塑料模樣的充分汽化和迅速地排出。實踐證明提高澆注溫度可有效地減小氣孔等一系列鑄造缺陷。鑄鋼件澆注溫度應在1600℃以上,此時應保證涂料有較高的高溫強度,否則會導致較嚴重的粘砂。

(4)堅持“慢-快-慢”的澆注原則。先用小流量金屬液點通直澆道,在用大流量快速充滿澆口杯封閉直澆道,保證真空度,直到澆口杯金屬液不在下沉時為止。由澆入的鋼液量估計液面快達到鑄件頂面時,放慢澆注速度,減少金屬液流量,保證金屬液中的或可能侵入的氣體逸出涂層或從金屬液析出。

6.澆注前應對鋼液進行充分除氣

(1)清潔爐料,特別是鐵銹嚴重的爐料應經除銹處理。

(2)快速熔煉,縮短高溫熔煉時間。

(3)充分脫氧,用鋁量一般為0.04%~0.06%,不超過0.15%。

另外,型砂要干燥,不使用含水分或潮濕的型砂。鑄鋼件的真空負壓度一般應控制在0.05~0.06MPa為宜。

三、結語

通過以上綜合措施的實施,不但基本解決了鑄鋼件迷宮環的氣孔缺陷,同時還減少其他品種鑄鋼件氣縮孔現象,成品率達90%以上。

參考文獻:

[1]陳國楨,肖柯則,姜不居.鑄件缺陷和對策手冊[M].北京:機械工業出版社,2003.

[2]杜其新,厲三于,章舟.消失模鑄造高錳鋼彎管[J].鑄造技術,2003卷(期)563-564.

[3]劉立中,付通順等.耐磨鋼彎管的實型鑄[J].鑄造:1998(4):41-43.

作者簡介:曾祥泉,機械工程師,江西新鋼機械制造有限責任公司技術部。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號