會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

雙級時效對低壓鑄造鋁合金 組織和力學性能的影響

發布時間:

2016-07-22 00:00

來源:

Hot Working Technology 2016,Vo

A356 鋁合金具有流動性好、氣密性好,收縮率 小和熱裂傾向小,經變質和熱處理后,具有良好的機 械加工性能等優點,成為汽車輪轂的首選材料。然 而, 在常規鑄態條件下, A356 鑄造合金的微觀組織 由粗大的 α-Al 枝晶和枝晶間的共晶硅組織構成,共 晶硅呈粗大的板條狀或細針狀沿枝晶間隨機分布, 嚴重地割裂了基體,降低了合金的強度和塑性。如 何改善 α-Al 晶粒和共晶硅的形態、尺寸及分布性成 為改善合金力學性能的關鍵。 通過傳統固溶時效熱處 理方法可以細化枝晶組織, 提高鑄件的力學性能。但是,隨著現代汽車工業的高速發展,對汽車輪轂的 性能要求越來越高, 傳統固溶時效熱處理工藝已不 能滿足輪轂高性能的要求,所以,開發新的熱處理工 藝是十分必要的。

為了提高鋁合金的強度和塑性, 研究人員開發 了多種時效工藝制度,如雙級時效工藝,壓縮載荷時 效工程,峰值時效,兩步時效,多次人工時效等。結果 表明,在諸多的時效工藝中,雙級時效是最具廣闊發 展前景的熱處理工藝 [8] 。 這種處理工藝既能保證合 金獲得高的強度和硬度,又可以不降低材料的塑性。

本文以低壓鑄造 A356 鋁合金輪轂為研究對 象,分析 T6I6 雙級時效工藝對合金微觀組織和性能 的影響, 旨在獲得最佳的 T6I6 雙級時效工藝參數, 為企業實際生產提供指導。

1 實驗

1.1 實驗材料

實驗對象為低壓鑄造生產的A356鋁合金輪 轂,材料成分(質量分數,%) 為:Al-7.18Si-0.3Mg- 0.124Ti-0.127Fe。

1.2 實驗方案

為了研究 T6I6 雙級時效工藝對低壓鑄造 A356 鋁合金組織和性能的影響, 材料經 538℃×5h 固溶 處理后, 切取輪緣部位加工成標準試樣進行雙級時 效, 預時效為120℃×3h, 終時效溫度分別為160、170、180、190、200℃( 試樣號為1~5) ,時間1h 。

為了比較傳統固溶時效熱處理與本文雙級時效 熱處理工藝對材料性能的影響, 本次對低壓鑄造 A356 鋁合金進行了 538℃×5h+145℃×4h 傳統熱 處理實驗。

1.3 實驗過程

將試樣置于 KBF1100 箱式電阻爐中進行固溶 處理,爐溫波動控制在 ±1℃ ,保溫一段時間后,取出 試樣在 60~80℃ 溫水中淬火冷卻,淬火轉移時間不 超過 15s ,淬火水中停留 15min 。 淬火后在室溫下保 持 8h 后,再按照時效工藝進行人工雙級時效處理。 將熱處理后的試樣在 WDW 電子萬能材料力學試 驗機上進行拉伸,拉伸速度為 5mm/min 。 熱處理后 的試樣切取金相試樣,進行研磨拋光,用 0.5%HF 水 溶液浸蝕 10s ,在 Nikon-MR5000 金相顯微鏡下進行微觀組織觀察。

2 結果與分析

2.1 雙級時效工藝對合金微觀組織的影響

圖 1 為傳統固溶時效熱處理和雙級時效熱處理 工藝下的微觀組織照片。可以看出,合金微觀組織由 白色的 α-Al 相和黑色的共晶硅組成。圖 1 為不同熱 處理工藝下 A356 合金的微觀組織。 圖 1(a) 為傳統 熱處理工藝下的微觀組織形貌,圖 1(b)~(f) 為預時 效溫度為 120℃ 時、不同再時效溫度下的微觀組織。

由圖 1 可看出,不同熱處理工藝下共晶硅形貌、 尺寸各不相同。 由圖 1(a) 可見,傳統固溶時效熱處 理后,部分共晶硅顆粒呈片狀、尺寸較大,少數呈短 纖維狀,組織不均勻。 由圖 1(b)~(f) 可以看出,當終 時效溫度小于 180℃ 時,隨著終時效溫度的升高,共 晶硅組織得以改善,尖角逐漸鈍化,形貌逐漸圓整, 共晶硅較均勻地分布在晶界處。 在終時效溫度為 180℃ 時,共晶硅顆粒尺寸小且均勻圓整。 當終時效 溫度大于 180℃( 圖 1(e) 、 (f)) 時,隨著終時效溫度的 升高,共晶硅顆粒逐漸聚集長大粗化,部分硅顆粒呈 棒條狀或塊狀,組織不均勻性增加。

2.2 雙級時效工藝對合金力學性能的影響

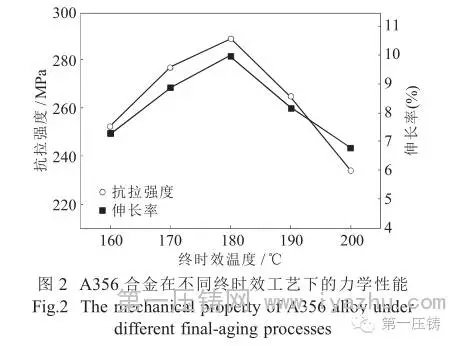

圖 2 為低壓鑄造 A356 鋁合金熱處理后的抗拉 強度與伸長率。由圖 2 可以看出,隨終時效溫度的增 加, 合金的強度和塑性先升后降, 在終時效溫度為 180℃ 時, A356 鋁合金的抗拉強度和伸長率達到峰值,分別為 289MPa 和 10% ,比傳統熱處理制度下 的抗拉強度和伸長率分別提高了 18% 和 20% 。

A356 合金固溶處理后得到過飽和固溶體,此時 Si 、 Mg 原子在鋁基體中的分布是任意和無序的,而 隨后的時效過程中經歷四個階段 [9-10] : GP(Ⅰ) 區 →GP (Ⅱ) 區 →β′ 相 →β(Mg 2 Si) 相。 低溫預時效 120℃×3h 時,過飽和固溶體內原子重新組合, Si 、 Mg 原子在鋁 基體上空位處或位錯上聚集, 形成彌散分布的溶質 原子偏聚區,稱為 GP(Ⅰ) 區。 GP(Ⅰ) 區為短程有序 的原子富集區或原子團簇, 它為高溫時效時形成的 強化相提供了形核核心,與基體 α-Al 相保持共格關 系。因此,強化能力較弱,時效硬化效果體現不明顯。

在終時效階段,由于時效溫度的升高,基體中空 位濃度也提高,溶質原子和空位的擴散也加大,同時 第二相強化相的形成和聚集的過程進行的更加的強 烈。 在終時效溫度為 160℃ 左右時, 預時效時期形 成的球型 GP(Ⅰ) 區緩慢向針狀形或短棒狀 GP(Ⅱ) 區有序轉化。 GP(Ⅱ) 區與基體 α-Al 仍然保持共格 關系,但尺寸較 GP(Ⅰ) 區大,所以它比 GP(Ⅰ) 區周 圍的彈性應變更大, 對位錯運動的阻礙進一步的增 大,因此合金的強度和塑性呈現上升趨勢。 隨著終 時效溫度上升至 180℃ 時, GP(Ⅰ) 幾乎完全轉化為 GP(Ⅱ) 區,其 c 軸方向的彈性共格結合引起的畸變 最大,其彈性應力也最高。 當 GP(Ⅱ) 區長大到一定 尺寸時,其應力場遍布整個基體,應變區幾乎相連, 此時合金的抗拉強度和伸長率達到峰值。

當終時效溫度大于 180℃ 時, Si 、 Mg 原子在 GP (Ⅱ) 區繼續偏聚。 當 Si 原子與 Mg 原子的摩爾比為 1∶2 時,開始形成過渡相 β' 相。 由于過渡 β' 相的點 陣常數發生較大的變化,它與基體共格關系被破壞, 但它和固溶體并無明顯的分界面, 即由完全共格變為局部共格。 因此, β' 相周圍基體的共格畸變減弱, 對位錯運動的阻礙亦減小,表現在合金性能上強度、 塑性開始下降。

當終時效溫度超過 200℃ 后,過渡相 β' 從鋁基 固溶體中完全脫溶, 形成與基體有明顯界面的獨立 的穩定相 β 相,即 Mg 2 Si 相。 此時 β 相與基體的共 格關系完全被破壞,其畸變也隨之消失, 并隨時效 溫度的提高或時間的延長, β 相的質點聚集長大而 變得粗大,合金的強度、塑性進一步下降,此時合金 處于“過時效”狀態 [10] 。 A356 鋁合金在較低溫度下 (120℃) 保溫,會使時效過程第一階段形成 GP(Ⅰ) 區 更充分,在較高溫度下短時保溫 (180℃×1h) ,會使時 效過程第二階段形成 GP(Ⅱ) 區進行的更充分,此時 材料力學性能最佳。 因此, A356 合金力學性能的變 化應主要歸結為其沉淀析出相之間的轉變。

圖 3 為不同 T6I6 雙級時效工藝后的硬度值。從 圖 3 可以看出: 雙級時效后,硬度值較傳統熱處理 工藝 ( 傳統固溶時效熱處理時,硬度為 74HB) 都有所 提高, 主要因低溫預時效時過飽和固溶體析出 GP 區,終時效溫度提高后 GP 區轉化為過渡相 β' 或彌 散的穩定的 Mg 2 Si 相 [11] ,其硬度值較大,在終時效 180℃ 時達到峰值,此時硬度為 91HB ,比傳統熱處 理的硬度提高 23% 。 但隨著時效溫度的升高,硬度 值有下降的趨勢,主要是溫度升高導致晶粒長大,造 成組織不均勻而引起的。

3 結論

T6I6 雙級時效處理可以進一步提高低壓鑄造 A356 鋁合金的力學性能。 當 A356 鋁合金固溶處理 538℃×5h 后,雙級時效工藝為 120℃×3h+180℃× 1h 時, Si 顆粒形貌明顯改善,組織再結晶 {111}<110> 組分和 {111}<112> 組分在吞并 冷軋基體中 γ 纖維織構中的 {111}<112> 組分和 α 纖維織構中的 {111}<110> 組分的晶粒形成再結晶 晶粒的同時,還分別吞并冷軋基體中 α 纖維織構中 的 {001}<110> 組分和 {112}<110> 組分的晶粒形成 再結晶晶粒。

工藝 1 、 2 的實驗結果顯示: 均熱段 625 和 690℃ 連續退火試樣再結晶 α 纖維織構 {001}<110> 組分減 弱, {111}<110> 組分的增強及 γ 纖維織構強度的增 強變化趨勢符合上述再結晶織構的演變過程。 工藝 2 、 3 的實驗結果表明, 在 690℃ 時延長退火均熱段 時間, 試樣中均熱時間為 70 s 時的 α 與 γ 纖維織構 的強度明顯低于 50s 時退火試樣的強度, γ 纖維織 構部分組分甚至比退火前還低。與工藝 2 相比,工藝 3 不僅具有更低的 α 纖維織構組分, 且有低的 γ 纖 維取向織構組分。 這種織構組分使得工藝 3 在均熱 退火條件下伸長率與抗拉強度 ( 提高 6.6%) 基本不 變,而這種微觀織構改變將使第二次冷軋后得到的 產品力學性能差異較大。

4 結論

(1) DCR 薄板加工過程中連續退火后 α 纖維織 構與 γ 纖維織構的變化趨勢相同。

(2) 不改變其它條件而在一定的范圍內提高連 續退火均熱段溫度能明顯提高鋼板的塑性, 有利于 第二次冷軋的減薄軋制。

(3) 連續退火均熱段為 690℃ 、 時間 50s 時,延長連續退火均熱段時間 40% 后, 鋼板的塑性不變, 抗拉強度稍有提高 (6.6%) 。 但退火織構組分強度卻 發生了很大變化, 從而可以在通過適量延長均熱時 間而不改變其它條件的情況下得到不同力學性能的 二次冷軋產品。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號