會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

載重汽車用制動鼓生產工藝

發布時間:

2016-07-21 00:00

來源:

制動鼓是保安件,它涉及到人的生命財產安全,同時它又是易損易耗件。市場需求量特別大。目前國內的年產量大約在千萬只以上。因產品結構相對簡單,機器造型、手工造型都容易上馬,幾乎全國各地都有鑄造廠在生產制動鼓。我去過的幾家大型企業,機械化流水線生產制動鼓,年產量都在一百萬只左右。我也去過一些小企業年產量幾萬只。也有像河北隆堯縣某鎮的一個工業園區,就密集著一百來家鑄造廠,都在生產汽車制動鼓;其整個區的制動鼓產量也應在百萬只以上。只不過大型企業生產的制動鼓,一般都是供給國內的車橋廠或是出口國外,而小型企業生產的制動鼓大部分供給零件及售后配件市場。其產品質量和信譽度難以被正規車橋廠所接受,根據我看到和了解到的這些企業,由于產品結構不同,供貨對象不同,因而生產工藝各異,但從總體來講,質量問題還是有很多,達不到車用制動鼓的質量要求,因此我想有必要和大家在一起對制動鼓的生產工藝進行討論和研究,互相交流經驗,下面就根據我的經歷和了解的情況,借這次機會和大家交換意見,不對的地方請大家指正。

一、載重汽車制動鼓的質量要求

由于灰鑄鐵具有良好的導熱性、減震性、耐磨性以及優良的鑄造性能和低的制造成本,因此機動車輛的制動鼓幾乎都采用灰鑄鐵件,其牌號為HT200和HT250。

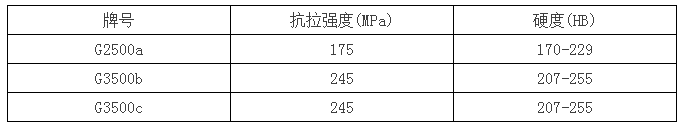

我國只有一個灰鑄鐵件標準那就是JB/T9439-2010,并沒有專用的汽車制動鼓用灰鑄鐵件標準。在機標內也沒有特殊灰鑄鐵的說明。全世界只有美國材料試驗學會ASTMA159-83(1993年重審)專門制訂有汽車專用灰鑄鐵件標準。對制動鼓依其載重量列有3個鑄鐵牌號。同時美國汽車工程師學會SAEJ431的動力機械灰鑄鐵標準內對制動鼓的質量要求,基本上和ASTMA159-83一致。目前我國和國外大都參照美國制動鼓標準。在圖紙上或驗收標準上給出了自己的廠標,一個標準的高低,反映了其工藝水平和質量水平,高水平的標準才能生產出高質量的產品。

下面簡要的將上述美國標準和國外的一些好的公司對制動鼓的質量要求 ,介紹如下供大家參考

1. 機械性能

2. 化學成分

注:1、總C是強制性的要求,必須保證

2、其他元素如Cr、Cu、Sn主要用來保證機械性能和硬度。

3、G2500a用在中型載重卡車上,G3500b用于重型載重車,G3500c用于超重型載重車。

3、金相組織

4、其他要求

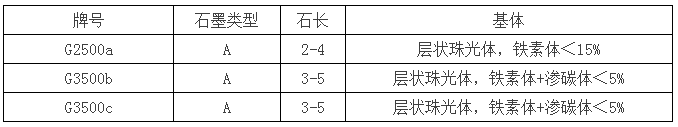

國外廠商和國內的主機廠,在提供的制動鼓技術條件內,除了要求驗收機械性能硬度和金相外,往往還提出了致密性要求。他們將制動鼓分成高致密區和一般致密區如下圖

如鑄件內部存在縮孔、縮松、氣孔、夾砂或其他鑄造缺陷,都屬于不致密。這些缺陷可以通過X光透視或解剖的方法來檢查。如果其缺陷低于下表規定,則可以驗收。而超出其規定則應判為廢品。當然如果在機加工時缺陷已暴露則一般不能驗收.

ASTME446-98 制動鼓內部質量進行X檢測的缺陷等級

高級致密區 接收等級為A3 ,B3,C2

一般致密區 接收等級為A3,B4,C3

注:A表示氣孔,A3表示氣孔的接收等級為3級

B表示夾砂、夾雜 B4表示夾砂夾雜的接收等級為4級

C表示縮松 C3表示縮松的接收等級為3級

二、制動鼓的失效模式和原因

制動鼓在使用過程中的失效、主要是開裂和磨損,但從客戶的抱怨和索賠反映出來的數據統計來看,主要是前者。就是說大部分的失效制動鼓,都是在磨損正常、甚至是輕微磨損的情況下、即產生了開裂而不能繼續使用。下面是某廠2014年反饋回來的廢品。從圖上可以清晰的看到,在制動鼓是產生了一至幾條的縱向裂紋。而橫向裂紋大多出現在法蘭盤圓角處,俗稱掉頂。

從對失效件進行失效分析后得出,失效原因主要有三點:

1、 鑄件本體機械性能低于正常要求

2、 鑄件內部存在鑄造缺陷,尤其是法蘭盤圓角處存在縮松

3、 汽車過載嚴重,剎車頻繁并在剎車過程中噴水冷卻,而這類失效件檢查其機械性能和金相都符合產品要求。

前面兩條失效原因,應該由我們這些生產制動鼓的鑄造廠來加以改進。穩定和提升制動鼓的質量。我在下面將比較詳細的來和大家探討。而第三條失效原因,我們是無能為力的,主要還得靠國家對超載車輛違規使用的治理。從索賠情況來看很大一部分是屬于這種違規使用而造成的。但一般把責任都推給了鑄造廠家。從我知道的情況,好幾家生產制動鼓的企業,索賠比例達到了3%左右。每年都有好幾百萬的賠償金額,其實這種責任是應當有用車方來承擔的。我國出口國外的制動鼓,一般都反映良好。幾乎從沒有賠償甚至抱怨的情況。客車和平原地區運輸的汽車制動鼓也反映良好。只有個別山區、礦區、個別產品使用壽命低,這些都說明是國內嚴重的超載、頻繁的緊急剎車,并在制動過程中噴水冷卻制動鼓而造成的。在這種情況下,所有的動能全部轉化成了制動鼓的熱負荷,經測量最高可達800℃-850℃.這從失效開裂處的宏觀和金相檢驗也能發現。該類鑄件宏觀上為白亮區。金相上為石墨+馬氏體+貝氏體。這些都是由高溫轉變后的奧氏體淬火產生的,因此制動鼓在抗彎應力、熱應力、抗機械制動力作用下,而非常規的開裂失效。這可能是一種中國式的失效模式。

一、 制動鼓生產工藝

制動鼓的生產工藝主要集中在兩個方面,一是怎樣保證它的機械性能,金相組織符合產品要求。而是如何減少它的鑄造缺陷。尤其是關鍵部位的內部缺陷,在減少鑄造缺陷這方面,我今天重點介紹一下如何減少它的收縮缺陷,因它是主要的廢品類型也是失效的主要原因之一。

第一個方面主要是要更好的提供鐵液的冶金質量。第二個方面重點是要找出適合生產廠家的工藝手段。

目前國內生產載重汽車制動鼓的材質均為HT250,所以下面我重點談幾點制動鼓生產所用HT250的熔煉和工藝方面需要注意的幾個問題。

本來如果我們只需要達到HT250的機械性能要金相組織要求,不會有什么困難。但制動鼓所用HT250,它是要在高的含碳量下,來保證機械性能和硬度和金相組織,對一些小型甚至某些大型生產企業來說都有一些難處。他們提出如果要保證產品的含碳量大于3.40%,不加入Cr、Cu、Sn等合金元素,性能就難以保證。但他們的現實情況是為了節約成本,一般只加Cr和Sn來保證珠光體和抗拉強度。但加入量少的話,強度硬度達不到,加入多量大的話金相中又出現了過量的滲碳體。而處在了兩難地步。最后衡量利弊,他們大多采取用降低含碳量的辦法來滿足機械性能硬度等要求。當然到目前為止,雖然ASTM標準對C含量做了嚴格的規定,中國的廠沒有執行,就連一些國外的客戶,他們也不是一概的要求含碳量一定都要大于3.4%或更高。例如我知道的幾家客戶,他們對制動鼓的化學成分要求如下

但提高總含碳量是有科學依據的也是大勢所趨,因為只有高的含碳量才能保證有多的石墨量,才能有 更好的導熱性能和抗熱疲勞性能。美國做出的這種強制性的規定也一定有它的科學依據。對于我們來講,也應當具備在高含碳量的前提下,生產出合格機械性能、硬度和金相組織的能力。

通過這些年來國內在高含碳量下生產高強度鑄鐵的實踐,應當說已經積累了不少成功的經驗,并在技術上取得了共認。這為我們生產制動鼓打下了良好的基礎,實際情況也是如此。很多大型企業生產的制動鼓其質量已能穩定的達到客戶要求。這些技術,概況起來就是走合成鑄鐵的道路。采用的工藝手段就高比例的廢鋼加入量,采用增碳劑進行增碳,鐵液里增硫、良好的孕育和足夠高溫的鐵液。最近又提出鐵液預處理,有關這方面的知識,已經講過很多,文章也登過不少,我不再重復。我只想結合制動鼓這一特定鑄件,提出我的幾點意見,供大家參考

1、 關于孕育問題

對制動鼓鐵液進行孕育,其目的和生產其他高牌號鑄鐵件一樣,應當主要是保證不出現滲碳體或使鐵素體和碳化物的總量不超過5%,確保良好的石墨形狀(一般規定A型石墨應大于80%。B、D、E石墨不大于20%)以確保良好的機械性能,同時為改善機加工性能,在灰鑄鐵的生產實踐中,其孕育量一般在0.2%-0.6%之間。我在這點要提醒大家的是,請大家要注意孕育量、要去控制孕育量。因在多數現場鑄造技術人員和工人的心目中,大多在關注怎么能提高孕育效果、怎樣增加石墨核心、怎樣使用高效的孕育劑。生產灰鑄鐵也和生產球鐵件一樣,采用多次孕育,盡量多的用孕育劑,而忽略了孕育對灰鑄鐵收縮性能的影響。而忘記了制動鼓的廢品中,縮孔縮松占了很大的比例,也沒有把縮松廢品和制動鼓的非正常失效聯系到一起。

我們都知道,各廠生產的制動鼓中除了報廢的以外,很多入庫的合格鑄件是帶有縮孔和縮松缺陷的,并且生產廠家的技術人員大多把解決縮松的措施只止于降低澆注溫度、改善澆注系統的設計上。我在這里只是告訴大家。應當對制動鼓的孕育工序多加注意和控制。

現在很多人已認識到孕育能促使縮松,在碳當量3.9-4.3%范圍內,經孕育處理的鑄件尺寸總是比不孕育的要大,不孕育的鑄件沒有縮松,而孕育的鑄件產生了縮松。因此在生產制動鼓時要控制孕育量不要過大,在保證不出現滲碳體,保證機加工性能情況下,盡量少加孕育劑,夠用就可不要過量,重點要做好隨流孕育工序,不要采取二次、三次,甚至四次孕育。

2、 關于鑄型緊實度問題

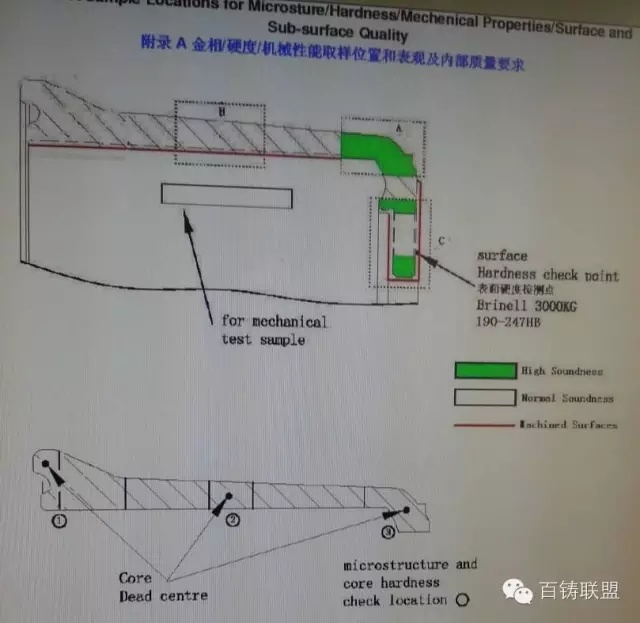

鑄鐵件的內部縮孔、縮松和鑄件的表面縮凹,在很大的程度是受到鑄型的影響。鐵液澆入鑄型后,型腔的體積在鐵液的靜壓力和熱作用下會產生型壁的移動,從而引起鑄型的體積變大,而使鑄件尺寸超差、重量加重。型變的大小決定于砂型的緊實程度、造型材料和型砂的性能參數。國外有人做過這方面的研究,他們從鑄型生產線上,抽取制動鼓,測量其尺寸和稱其重量。結果發現各樣本的重量有很大的波動,見下圖,制動鼓的重量從162磅至173磅,最大差為11磅(1磅為453克)該試驗生產制動鼓的造型線為震壓式造型機。這種重量差表示鑄型的質量發生了波動。撞砂松軟的鑄型產生了嚴重的漲砂。而緊實度好的鑄型,漲砂就很輕微,鑄件尺寸就準確,他們試驗得出漲砂嚴重的制動鼓,其內部產生了縮松,而重量正常的制動鼓質量正常。因此他們就用這種簡易的檢查方法,在運往機加工之前,用稱重法來判斷制動鼓的內部縮松,并認為制動鼓的縮松是由于鑄型的移動引起的。因此提高鑄型的剛度,就成為避免制動鼓縮松的一個重要措施。

現在國內推廣的使用鐵型覆砂生產制動鼓因其特點沒有縮松缺陷。山西某采取該工藝生產制動鼓的大型企業。已有三條半機械化的鐵型覆砂線,日產制動鼓430多只,工藝出品率為90%,產品合格率穩定在98%,目前正在安裝第四條鐵型覆砂線。

河南南陽某廠使用樹脂砂生產北奔重型制動鼓采取頂注無冒口工藝,質量穩定,無縮松。

有的廠因直澆道與制動鼓間的距離太近,為40mm,此處的型砂很難撞實,因而常在這里產生縮孔縮松,將其距離改為60-80mm,縮松就輕很多。

有的小廠先整體撞砂,再用鋼棒插出直澆道,使整個鑄型緊實度均勻,且易于撞緊,反映鑄件縮松不嚴重。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號