會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

防止侵入性氣孔 這幾點工藝措施你重視了嗎?

發布時間:

2016-07-12 00:00

來源:

《金屬加工(熱加工)》

鑄造生產過程中,型砂或型腔中的氣體若不能順利的排出,其壓力達到一定程度,就會侵入金屬液,在鑄件中形成氣孔,這種氣孔屬侵入性氣孔。解決侵入性氣孔的方法有兩個,一是想法減少造型材料的發氣量,二是在發起量不變的情況下,采取適當的工藝措施,使氣體更容易逸出,避免氣體侵入金屬液,從而避免氣孔缺陷的發生。有關造型材料的發氣量對侵入性氣孔的影響在各種專業書籍中早有論述,現僅對后者,即在鑄造生產過程中如何增強砂型的排氣能力,預防侵入性氣孔的發生的各種工藝措施進行分析、歸納與總結,現分述如下。

一、造型材料的合理選用

要保證型砂必要的透氣性,原砂在選用時就一定要注意砂子的顆粒度、均勻程度等因素。粗顆粒的砂子,其砂粒間隙大,透氣性也就好;砂子顆粒分布應盡量集中,顆粒越集中配制的型砂的透氣性就越好,型砂在澆注時由于受熱而產生的水蒸氣及其它揮發性氣體就能順利的排放出去,以免侵入金屬液使鑄件產生氣孔缺陷。

由于澆注時砂型表面受高溫金屬液的作用,砂粒粉碎變細,煤粉燃燒分解,部分黏土會喪失粘結力,使型砂中灰分增多,所有這些因素都會使型砂的透氣性變差,因此,落砂后的舊砂不能直接使用,必須再摻入適量的新砂才能保證其透氣性。

二、增強砂型的排氣能力

(1)造型操作時要掌握好型砂的緊實度。春砂時用力過大,砂型太緊,透氣性變差,澆注時型砂或型腔內的氣體就跑不出來。用力過小,砂型太松容易造成塌箱。緊實度合理時砂型既能在翻轉、搬運時不損壞,澆注時能承受金屬液的沖擊,又能使氣體快速的排出,防止鑄件產生氣孔缺陷。對一個砂型而言,較為合理的型砂緊實度分布應該是:箱壁和箱帶處的型砂要比模樣周圍緊些,這不僅使砂型的氣體容易逸出,而且還可以避免砂型在吊運翻轉時塌箱;砂型下部的型砂要比上部春的結實些,下型要比上型春的緊一些,型腔表面緊實度應大一些,可以抵抗金屬液的沖擊力;遠離型腔部分應春得松一些,以便排氣。

(2)造型時要在上型上扎通氣孔。通氣孔應在砂型舂實刮平后用通氣針扎出,通氣針的粗細應根據砂型大小來選擇,一般為2~8mm,通氣孔的數目一般應保持每平方分米的面積不少于4~5個,通氣孔的深度離模樣應有2~10mm的距離。通氣孔主要用來排除型砂中水分受熱汽化產生的水蒸氣以及型砂中的揮發物受熱后產生的揮發性氣體,如果扎的太深,與型腔連通,澆注時金屬液會進入通氣孔,使其失去應有的作用;如扎的太淺,通氣孔的作用會大大減弱,氣體就不能及時的排出,也就增加了氣孔發生的可能性。

(3)安放出氣冒口。對于整模造型上型為一平面的,澆注時型腔中的氣體可由分型面間隙排除,無需設置專門的明氣孔。上型上鑄件上方區域扎些暗氣孔,以排出型砂中因金屬液的高溫作用而產生的氣體即可。對于上型不是平面的的(整模造型但鑄件在上型中或其他造型方法),澆注時,型腔上部會聚積很多氣體,除了上型上鑄件上方區域扎些暗氣孔外,型腔的最高點還應設置有明氣孔,已順利排出型腔中的氣體。

(4)上型上要設置冒口進行補縮時,若不影響補縮效果,盡量將冒口設置在型腔的最高點,以利于排渣、排氣。

(5)型腔上表面為較大平面時,盡量采取傾斜澆注,將明氣口或冒口設置在最高點位置,在金屬液澆入,型腔內液面上升時,將氣、渣趕至型腔的最高點處,由明氣口或冒口順利排出。

(6)地坑造型時應設置合理的排氣道,在制作砂床時,放置一層厚100~150mm,粒度為30~100mm的焦炭或爐渣做排氣層,焦炭或爐渣上要用草袋覆蓋以防止型砂堵塞空隙,并用一根或幾根內徑大于80mm的排氣管從焦炭層引到地面。

三、注重砂芯的排氣措施

1.砂芯出氣孔

(1)一般的形狀簡單的小砂芯制作時,通常要在砂芯中心位置扎出氣孔,以利于砂芯中氣體的排出。

(2)形狀復雜或曲線狀砂芯可放置蠟線或草繩,受熱時石蠟融化、草繩燃燒就在砂芯中形成了一條氣道。

(3)截面厚大的方形砂芯可在砂芯中放置焦炭、爐渣等填料以減少砂層的厚度,再在芯頭部位扎一氣孔,與焦炭的空隙連為一體。

(4)長圓柱狀砂芯可用鐵管做芯骨,鐵管上鉆有許多徑向小孔,操作時還要在鐵管外纏上草繩,放置在芯砂中進行制芯。待到澆注作業時,受到高溫作用,草繩燃燒為灰燼,因此氣體就可以順利地從小孔進入管道排到砂型外邊。

2.芯頭座氣道及配套措施

澆注時砂芯里產生的氣體經型芯出氣孔排出到芯頭部位后,應能順利排到鑄型以外,如排出不順,仍然會經過芯頭間隙進入型腔,使鑄件產生氣孔缺陷。所以在芯頭座上型芯出氣孔的對應位置還應設置一氣道,以保證砂芯內的氣體能順利排到型外。在制定芯頭部位排氣措施時,不可忽視的一個因素是:要注意澆注時金屬液通過芯頭、芯頭座之間的間隙進入砂芯氣道,將氣道封死,使砂芯內的氣體排不出去。

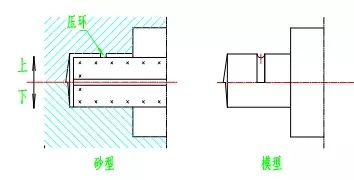

對于潮型大批量生產時,有排氣孔的芯頭,在模型芯頭座處可設置壓砂環,防止澆注時金屬液流入芯頭間隙,堵死型芯出氣孔。見下圖

單件、小批量生產,排氣孔在上芯頭時,常用石棉繩盤成一小園環放在上芯頭的端面,將芯頭排氣孔圍在中間,合型后即將石棉繩壓在芯頭座與砂芯端面之間。石棉繩質地松軟,即可密封,又不會頂壞砂型。

3.砂型與地面間的氣體排出

砂芯的氣體需從下型向下排出的,砂型若直接放在地面上,不做任何處理,勢必會影響氣體的順利排出。對潮型可將地面的散砂平整后,在上面刮一砂溝,將砂型騎放在砂溝上,下砂型芯頭座的出氣孔正對著砂溝擺放。如此,砂芯的氣體便可以由型芯出氣孔、芯頭座出氣孔、地面砂溝排到砂箱兩端。

四、做好大型鑄件的排氣

大型鑄件如機床床身、機座等砂型、砂芯體積尺寸大,受熱后產生的氣體量很大,另一方面,大型鑄件,其鑄型、砂芯尺寸較大,烘干時產生的變形也較大,砂芯的芯頭間隙不易保證,有時會很大,這樣在澆注時金屬液就更容易流到這里,并鉆入砂芯的出氣孔,將出氣孔堵死。況且,大型鑄件鑄造工作量大,鑄造過程中各種材料消耗也大,鑄件一旦澆注成型,產生鑄造缺陷會給鑄造生產帶來巨大損失。因此,大型鑄件的排氣必須做到萬無一失。

第一,型腔上方最高位置要設置明出氣口,放置出氣口截面積總和要大于或等于內澆口截面積總值,以保證型腔內氣體的排出暢通無阻。

第二,砂芯尺寸過大時,經常需分割成數個砂芯以方便制作。若砂芯的排氣不能采取獨立的氣道單獨的排到砂型外時,那么砂芯在進行組合時其接縫一定要處理好。結合面要涂抹油泥,保證氣體不從此跑出。

第三,床身鑄造中往往用一放置在型板上的大砂芯來代替底箱,大砂芯的氣體向下排出。具體操作如下:

(1)型板的上平面在加工時應提前在放置大砂芯的區域內做出一道縱向溝槽,并在溝槽內鉆出若干個通孔。在放置型板的地面上也相應的挖出1道溝槽,爾后將型板放上,保證型板上的一排通孔在地面溝槽的正上方。

(2)制作大砂芯時其底部應挖出幾道橫向排氣槽(與型板上的排氣槽方向垂直),在排氣槽內向上扎出一定數量的出氣孔(與砂芯內的焦炭空隙連通)。

(3)將大砂芯放在型板上指定位置,進行合型。這樣就形成了由“焦炭空隙--砂芯排氣孔--砂芯底面橫向溝槽--型板縱向溝槽--型板通孔至地面縱向溝槽”的砂芯排氣系統。

(4)砂芯的排氣由側面砂箱或蓋箱排出時,出氣孔制作多采用囤砂法。側箱造型時,要在砂芯出氣孔的對應位置作出預留孔直徑130左右,合型結束,并完成砂型緊固工作之后,再制作出氣孔。具體程序如下:合型完成并緊固結束后,用手電照明在預留孔內找到砂芯出氣孔,用10mm圓鋼插入砂芯出氣孔中,并填入濕型砂搗實,爾后拔出圓鋼即形成了出氣通道。

五、合理的澆注系統與澆注工藝

正確設計澆注系統,正確設計澆口杯的形狀和尺寸,應盡量避免設計圓形的外澆口、圓形的澆口杯,因為這種澆口會產生漩渦。直澆道下面應有澆口窩,橫澆道設計應避免急轉彎,應保證金屬液平穩無沖擊的充滿型腔,消除澆注系統產生吸氣和卷氣的現象。澆注時澆包口要盡量接近或對準澆口杯,要注意控制澆注液流的大小,使金屬液不得出現飛濺、斷流及渦流現象。

澆注時要及時引火,在砂型排氣口產生負壓,增強氣體出口處的“抽力”,增大砂芯內氣體的排出速度,并且可減少可燃性性氣體在車間內的聚集,以防發生爆炸。

結語

在發氣量不變的前提下,只要在鑄造生產中合理的選用造型材料、增強砂型的排氣能力、注重砂芯的排氣措施,尤其在大型鑄件的生產中采取特定的工藝措施 ,并合理的設計澆注系統,在實施澆注的過程中及時的引火等等,就會避免侵入性氣孔的發生,保證鑄件的完好。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號