會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

我國造型裝備現代化的現狀與問題

發布時間:

2016-07-07 00:00

來源:

根據中國鑄造協會的統計,灰鑄鐵的95%、球墨鑄鐵的60%、普鋼鑄件的85%、合金鋼鑄件的80%都是用各種砂型鑄造的,也即約76%的總鑄件產量是用砂型生產的。這是因為砂型鑄造具有悠久的歷史,各個國家和企業對其有著豐富的經驗和知識,同時其也是生產成本最低、效率最高的鑄造方法。我國2014年的鑄件產量已經到了4620萬t,也就是說我國至今約有3500萬t鑄件使用砂型鑄造,這與國際上的報道相似。

造型工序是鑄造所有工序的核心,其他各個工序都是由它而定來相配的。造型能力的大小和水平也確定了一個鑄造企業的規模和技術水平,因此在新企業設計與老企業技術改造時,都是從選擇造型方法和造型設備開始的。

一、我國造型生產裝備應用現狀

技術的進步,用戶對鑄件質量要求(尺寸精度、減少機加工余量以及對鑄件均勻性與一致性)的提高,迫使鑄造業要向機械化、自動化生產轉變。尤其今天,便宜勞動力的日子已經過去,鑄造相對于其他機械制造工藝又是相對比較熱、臟、累的工藝,年輕人不再愿意從事鑄造工作,有些企業高價也找不到技術工人(有些地方的造型工月工資已在8000~10000元),因此迫使鑄造企業走技術改造之路,使用機械化、自動化設備來減少工人的用量,提高勞動生產率,沖破了 “不改等死,改了找死”的觀點,形成“不改等死,改了生存”的理念。為此在近五年自動化造型設備的市場非常活躍,而機械化造型設備市場日漸萎縮。表1是2011~2015年我國新上自動造型設備的不完全統計。由于生產樹脂砂設備的企業很多,統計時對造型線的概念不清,不少企業報出的數據有點擴大,但其他的數據還是可信的,尤其是潮模砂造型線的數據,由于生產企業就有數的幾家,應是十分可信的。

潮模砂適用于各種批量的中小件生產,在過去的5年中,我國新投了1203條自動線。如果有箱造型自動線的平均產量為3萬t、垂直分型自動造型線的年產量為1.5萬t、水平分型自動線的年產量在1萬t,則這5年新增能力是1900萬t。其他各種造型線,除了樹脂砂線適用于中大件外,另外的造型線適用于一些特殊的鑄件(例如,鐵模覆砂非常適合于曲軸和球墨鑄鐵小件)。若按每種造型線的年能力為2500t保守值計算,則6種造型線新增造型能力是410萬t。兩者加起來,我國在過去5年新增造型能力2300萬t,占需要量的66%。

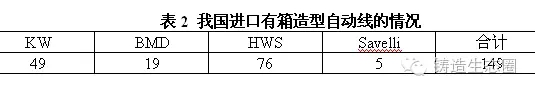

一條造型線正常使用年限在20年以上,不少企業可使用30多年。因此要看我國造型現代化的水平還必須計算過去20~30年的裝備投入情況,可惜我們缺少有關的統計。但有一點是肯定的,就是按裝備造型線的數量和能力已遠超過全國需要的能力。筆者曾根據不完整的統計估算出,2010年前我國已有4000多條各種造型線。有箱自動造型線是造型中最復雜、造型能力最強的造型線,也是我國至今還沒有完全掌握的項目。表2是幾個世界著名的有箱自動造型線的制造廠家,不計GF公司的氣沖造型線,他們在2015年底前共銷售了149條。而他們在2011~2015的5年中在中國僅銷售40條,這表明60%以上都是在“十二五”以前銷售的。又如保定維爾是我國最大的鑄造設備生產商,至今已銷售624條垂直分型造型自動線,而在近三年只銷售277條,僅占44%,銷售的靜壓線有54條,在近3年只銷售17條,占31%。這都表明,我國所有投入的現代化造型線能力已遠超過3500萬t鑄件的需要量。如果能讓已經投入的造型線正常發揮作用,則可以生產5000萬t的鑄件。

二、我國現代化造型線應用中存在的問題

既然有這么多的現代化造型線,那么為什么現實中大家看到的,仍然有非常多的鑄造廠停留在手工造型或簡單的機械振擊造型呢,這是值得我們去探討的問題。

筆者認為原因有以下四個方面:

(1)有些投資者看到了鑄造業要向機械化、自動化轉型而愿意投資,但他們不愿意和已有的企業合作,認為只要建成了現代化的工廠就不愁沒有訂單。于是,他們在既無任務又無技術人員的情況下建廠。華北地區有一位投資人,出資4億多,建成了一個具有兩條無箱自動造型線、兩條樹脂砂大件造型線、有起吊能力100t的現代化廠房,能力為5萬t的鑄造廠。結果是運行幾年后,每年只有2~3000t的訂單而不得不停產,投資失敗,投資的造型線變成有統計而無產量。同樣有一個單位,其自身擁有技術,投資了一條年能力為3~5000t的消失模造型線,結果也是只有幾百噸的任務,造成資金鏈斷裂而破產,造型線成了廢鐵。

(2)在建新廠或技術改造時,不用正規的設計研究院而缺少全面的規劃,造成鑄造各個重要工序之間的能力不配套,發揮不了造型線的能力。1993年進行的調查表明,當時的造型線開動率平均是49.7%;2012年調研得到的造型線開動率是56.9%;中國鑄造協會曾對24個大型鑄造企業的51條造型線進行過調查,其中49條線是進口自動線,結果是平均利用率為62%,最高的92.86%,最低的僅27.4%,利用率太低。

國外的鑄造企業,其造型線的利用率要求達到85%以上。DISA公司報道,用他的垂直分型造型自動線生產剎車盤鑄件的利用率達到93%。韓國在江蘇的一家鑄造廠,其用DISA線生產剎車盤,利用率在92%以上,現在正提出向93%進軍的目標。這里也反映出我國鑄造企業的精益管理差。國外企業的造型線在使用時必須按開動率和利用率來記錄造型線的運行情況,用SPC方法分析利用率提不上去的原因,采取相應的有效措施,使造型線充分發揮作用。

現代的造型線本身就帶了停機記錄功能,但其功能并不能顯示停機的原因,還必須要人去補充。此外,在向自動化、數字化、智能化過渡中,造型線已經帶有各種調整功能,使造型線在運行時可選用適合于每一種個性化鑄件的最佳參數。例如現代的靜壓造型線,其是否要用預緊,使用時用多少壓力、多長時間,壓力緊實時多觸頭壓力圈及其壓力大小的選擇,后續澆注時間、澆注重量的選擇,以及隨流孕育量和時間的選擇,都可以按不同的鑄件選用不同的參數,最后輸入到控制系統中儲存并反復使用。這樣做不僅有利于提高最終鑄件的質量,節能,而且也可提高造型線的利用率,因為70%左右的鑄件是不需要預緊的。其實,這也是精益生產的一個重要部分。

(3)我國鑄造企業的集中度不夠,或鑄造企業規模太小。我們可以看到許多企業在原有手工操作的基礎上進行了技術改造,采用了造型自動線,在運行中也體會到了機械化、自動化對提高質量和降低生產成本的好處,但由于自身產量不大,又不能所有的鑄件上線,因此提不高造型線的利用率。一條潮模砂的自動造型線,其能力都在1萬t以上,而許多年產5000~6000t的鑄造企業使用了造型線,只能降低生產率或一班運行。

(4)企業的維護和保養能力差。自動造型線總會在運行中產生一些故障,雖然現代的設備裝有遠程診斷系統,但企業自己還是要有一支較強的技術隊伍來解決一般問題。現在的鑄造企業連鑄造本身的技術人員都不夠甚至沒有,就更顧不上設備維護人員了。因此,一出問題就要等制造商過來,利用率當然也無法高上去。

從理論上講,我國造型線的數量已經夠用,但實際上我國造型線的現代化水平和國外先進國家相比還相差很遠,這必須在今后鑄造業的轉型中加以改變。但這種錯位發展也給我國鑄造裝備業帶來了生機,這也是近十年設備制造企業日子相對好過的原因。但為了鑄造事業的發展,鑄造裝備業也必須看到自身的問題而

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號