會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

鋁合金缸體壓鑄生產中機加成品表面孔洞產生原因及解決措施

發布時間:

2016-06-24 00:00

來源:

1 概述

缸體是發動機最為關鍵的 5C 件之一,發動機缸體一般為結構復雜的箱體件,使用性能方面,不僅有基本的尺寸形狀和強度要求,更苛刻的是對氣密性的要求。從鑄造專業角度來看,壓鑄箱體厚壁件內部存在氣孔、縮孔、渣孔在所難免,如果有氣密性要求的位置剛好發生了孔洞缺陷,將引起報廢;因此成品機加面孔洞問題是缸 體壓鑄所必須要解決的質量問題。 本文所討論缸體采用高壓鑄造工藝生產,該缸體為直列四缸箱體結構,缸體壁厚相差較大 (3.5mm-22mm),水道、油道機構復雜,并設置獨立的水泵安裝孔及電機安裝孔,相關部位對強度、密封性要求較高。本文所討論的質量問題發生在水泵安裝孔柱面密封帶區域,直接影響水泵的密封效果,該問題導致產品報廢率居高不下。本文對該缺陷產生原因進行系統排查分析并針對性的提出整改方案。

2 孔洞缺陷形成原因分析

2.1 孔洞缺陷形成原理

高速度、高壓力是壓鑄成型工藝的兩大特 點,因此壓鑄工藝的充型、凝固過程與傳統重力鑄造、低壓鑄造存在顯著區別:充型、凝固過程極短,一般為幾十到上百毫秒,幾乎可以說是瞬時充型、瞬時凝固。這就決定了壓鑄過程常常伴隨著不可控的紊流、卷氣和夾渣,這也就不難解釋厚壁壓鑄件內部普遍存在的氣孔、縮孔及渣孔等缺陷的現象了。由于凝固過程的激冷效應,壓鑄件表面往往形成厚度為 1mm 左右的致密層,氣孔、縮孔及渣孔等缺陷藏匿于壓鑄件內部,但鑄件經機加工后,加工表層的致密層遭到破壞,內部孔洞暴露于表面,明顯影響該面的密封效果,嚴重時將導致產品報廢。

2.2 缺陷基本情況

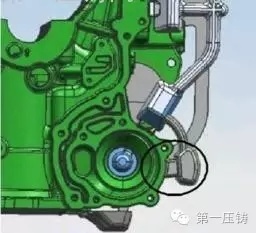

本次影響產品質量的孔洞主要集中在曲軸箱水泵安裝孔柱面密封帶區域,呈孤立分布,直徑在 1mm-2mm 之間,缺陷件數量約占生產總量的 8%(見圖 1、圖 2 所示)。從整個鑄件及澆注系統來看,缺陷發生位置處于遠水端,因此我們初步判定該缺陷與壓鑄充填過程中的排渣排氣相關,在進行現場過程排查的同時采用 CAE 分析手段輔助方案制定。

圖 1 缺陷圖示

圖 2 缺陷在產品中的位置

2.3 主要原因分析

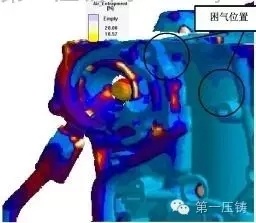

2.3.1 CAE 分析

發生缺陷位置在澆口對側,整體呈渦輪狀,排氣排渣相對難度較大,困氣、夾渣的風險較大, CAE模擬結果也進一步支持我們的觀點,該位置確實存在排氣不暢的風險(見圖 3);拋開產品結 構和澆注系統,排溢系統的設計很顯然不是最優方案,CAE 顯示該處卷氣相對嚴重但周邊排溢設計過于簡單,無法達到理想的排氣、排渣效果, 局部內部質量自然不理想。所以我們認為最簡單 有效的整改手段即是優化該部位溢流槽、集渣包,在卷氣位置、充填方向上增設溢流槽和集渣包,提高局部排氣集渣效果。

圖 3 CAE 分析(困氣分析)

2.3.2 工藝排查結果

1)鋁液溫度及鋁液含氣量。采用電熱偶對鋁液進行溫度監控,鋁液保溫溫度維持在 660℃-690℃;采用密度當量儀每小時對鋁液進行檢測跟蹤,鋁液密度當量維持在 2 以下(DI 值),我們認為對于壓鑄工藝屬于較理想的鋁液。

2)模溫平衡情況采用 FLIR 熱成像儀對模具鑲塊進行定時拍照跟蹤(見圖 4),缺陷位置噴涂后,整體表面溫度分布在 150℃-240℃,缺陷發生位置模溫穩定在 180℃-230℃,屬于比較理想的模溫,且型腔內無水分殘留。

3)壓射參數情況 鑄參數經過長期調試、已固化,我們嘗試將壓射速度提高以提高遠水端的充型效果,增加壓力以提高增加效果,結果鑄件內部質量下滑十分嚴重,因而我們認為壓射參數變更將帶來更大的問題,原壓射參數暫不考慮變更。

4)設備運行情況根據當月的統計,設備運行正常,設備開動率為 83.2%,屬壓鑄生產正常水平,根據廢件編號追溯,報廢與設備停機無直接聯系。

5)真空系統 根據當月跟蹤情況,我們發現,缺陷發生與真空系統的運行,存在一定的相關關系,往往真空系統發生堵塞前生產的產品該問題發生率顯著升高,超過半數報廢發生在真空系統發生堵塞前 5 件,我們認為孔洞的發生跟真空系統故障或 運行的不穩定所導致的排氣效果變差呈直接關系,這也進一步驗證了 CAE 分析的結果。

2.3.3 分析結論

發生缺陷位置屬于充型末端,充填上屬于含渣、含氣的較為集中部位,一旦該處排渣排氣不暢,即導致內部質量變差,機加后表面致密層破壞,形成孔洞。 根據 CAE 分析結果,該處設計成渦輪狀,且溢溜槽開設方向不理想,排渣排氣效果不佳,在真空系統運行不穩定的情況下,排氣效果進一步惡化,導致缺陷增多;另外,該處 1mm 的加工余量過大,造成表面致密層完全被破壞。

3 改進措施

我們根據上述分析、排查結果,結合我廠生產實際,針對性地制訂了詳細整改方案,全面優化工藝設計,加強過程管控;

3.1 根據 CAE 分析結果,優化排溢系統,困氣部位增開渣包(如圖 5 所示),提高該部位排渣排氣效果;

圖 5 溢流系統整改方案

3.2 通過專業培訓提高車間使用、維護真空系統的能力,通過制定真空系統強制點檢、定期維護,保證真空系統的正常運轉,確保排氣效果;同時加強過程控制,確保生產過程穩定可控;

3.3 保證機加質量的前提下,對該處加工余量進行適度削減,按單邊 0.6mm 進行設計,以保 證該處加工時壓鑄致密層未完全破壞,達到降低缺陷暴露的概率(見圖 6 所示)。

圖 6 機加余量整改方案

4 結束語

通過系統的原因分析和排查,按照制定方案的嚴格推進和執行,該缺陷引起的鑄件報廢比率明顯下降,由原來的 8%下降至 0.2%(占生產總數百分比),鑄件整體良品率也上升至 94%以上, 這一問題得到了解決,順利達成既定目標。從本次案例可看出,壓鑄生產過程中缺陷的排查與解決是系統問題,只有從產品、工藝、生產三方面逐項排查、逐項優化,才能較好地解決質量問題

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號