會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

如何保證濕型砂系統的穩定?

發布時間:

2016-06-07 00:00

來源:

一汽鑄造有限公司技術中心

摘要:濕型砂在實際生產過程中,如何通過砂鐵比調整輔料加入,利用新砂調整型砂粒度以及調整設備的除塵量控制系統的含泥量穩定型砂系統,保證鑄件質量

關鍵詞:輔料,型砂粒度,含泥量

一、前言

由于生產條件及環境的變化,必然導致鑄件其他參數發生變化,如果不能及時調整型

砂工藝,砂系統將會呈現不穩定狀態,最終導致鑄件清理難度加大甚至于報廢;這樣,就

需要調整原有的型砂工藝穩定砂系統;型砂的材料構成主要是由舊砂、原砂、膨潤土和添

加劑等組成。由于型砂 95%以上是舊砂,而舊砂由于澆注鑄件的砂鐵比不同、芯砂混入量

不同等因素的影響,導致材料構成的波動非常大。因而要控制型砂的構成,就必須對型砂

中的有效膨潤土含量、有效添加劑含量及含泥量進行檢驗,以便確定混砂時膨潤土、添加

劑和原砂的補加量【1】。本文將簡要介紹,筆者所在公司的鑄造廠在實際生產過程中如何根

據參數的變化,調整型砂工藝以保證砂系統的穩定。

二、型砂關鍵參數定義:

1、有效膨潤土量:有效膨潤土(活性)含量的測定是根據膨潤土中所含蒙脫石礦物能

吸附亞甲基藍等染料的特性檢測;是指 5.00g 型砂用 0.20%濃度試劑純亞甲基藍溶液的滴

定量[mL];再根據膨潤土的標準曲線公式換算所得(%)

2、有效添加劑量:是根據型砂添加劑的發氣量作對比,使用公式換算所得;即 1.00g

型砂在 900℃的發氣量[mL]減去型砂中活性膨潤土的發氣量(計算前測得平均量)再與 1g

添加劑發氣量對比(%)。

3、含泥量:國標 GB/T9442-1998 中規定直徑小于 20μm 的微粉顆粒為泥份。通常使用沖洗法將泥份去除【2】。

4、型砂粒度:以 AFS 細度表示,即根據假想的篩號問接地反映砂粒的平均尺寸【3】;

5、AFS 細度的計算方法:美國鑄造師學會規定的 AFS 細度的測定步驟

和計算方法如下:

①.先稱取待測定的砂樣 50g 左右,洗去泥分、烘干,再進行篩分

②.稱量并紀錄各篩上停留的砂粒的質量;

③.計算各篩上停留的砂粒量占砂樣總量的百分數;

④.將各篩上停留的砂粒量的百分數乘以與各篩對應的“AFS 細度乘數”;

⑤.將以上就各篩號求得的乘積相加,求得總和:

⑥.將第 5 項求得的總和,除以第 3 項各篩上停留砂量的百分數的總和,即得到 AFS

細度

三、調整方案:

該廠使用的混砂設備為 DISA 碾砂機,造型設備 KW 靜壓造型線;利用半年時間的數據統計,對其型砂系統制定了如下方案:

1、數據統計:

① 根據造型主機設定值確定每箱型砂加入量,根據每箱鑄件及澆注系統重量,鑄件所使

用芯砂量統計每箱鑄件的砂鐵比;

② 統計廢砂排廢量及芯砂、輔料使用量統計

③ 型砂系統的除塵量統計

2、型砂調整:

① 根據生產情況,當某一鑄件連續生產兩天或兩天以上時,將型砂輔料(膨潤土、添加

劑)的加入量固定,統計型砂有效量的變化情況,然后陸續在其他鑄件連續生產時逐步驗

證砂鐵比與加入量的關系;

② 型砂粒度調整:根據 50/100 篩號的中值調整(50/100 篩號的硅砂,其平均細度的中

值為 50【4】),當型砂的 AFS≤50 時,通過加入細砂 70/140 或更細的新砂 140/70 調整,

每碾加入 30kg-60kg,分析粒度變化情況。 ③ 型砂含泥量調整:通過對每天除塵量的統計,分析型砂系統含泥量的變化情況;

四、具體調整過程:

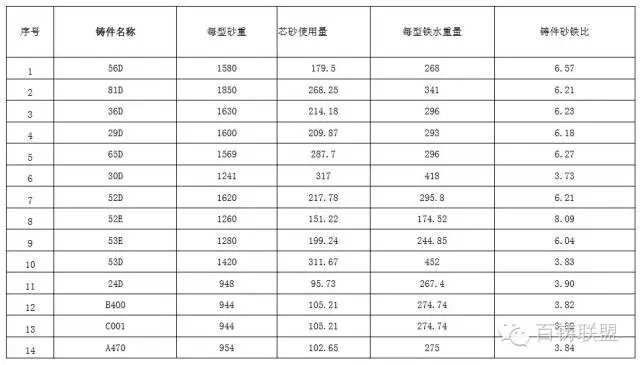

1、 鑄件砂鐵比統計:

(注:由于 X2B1 缸體為整體砂芯成型澆注,對型砂無燒損,因此鑄件對外型砂的重量按“0”計算)

2、 根據鑄件的砂鐵比調整有效量,56D 缸體的砂鐵比 6.57,在以上鑄件中屬于缸體類鑄

件中砂鐵比為最高的一種,因此首先以 56D 缸體進行試驗:

在連續三天生產 56D 時,添加劑的加入量 22kg/碾,粘土加入量 33kg/碾;添加劑的有

效量由 4.55%升到 5.03%;粘土有效量由 6.56%升到 7%;約增加了 0.5%;說明生產 56D 缸

體時,按此加入量調整高于砂系統的平衡值;

通過以上的數據分析,輔料加入量作出如下調整:

1)再生產該缸體時,添加劑的加入量調整到 19kg/碾,粘土加入量 26kg/碾時,連續三天的數據統計發現,添加劑的有效量由 4.36%變為 4.29%;粘土有效量由 7.22%變為 7.11%;

有效量波動 0.1%; 因此,該工藝調整方案合理,可保證型砂系統平衡;

2)同理通過試驗數據分析及理論推算其他鑄件的輔料加入量與有效量的關系;再生產不同鑄件時,調整合適的輔料加入量。

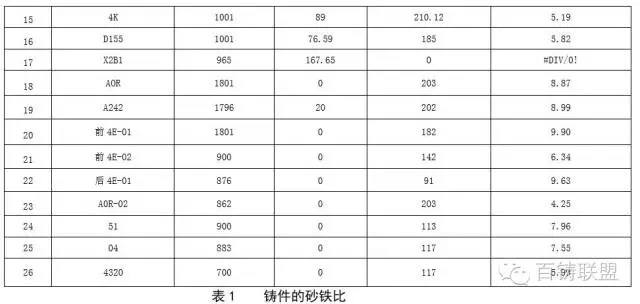

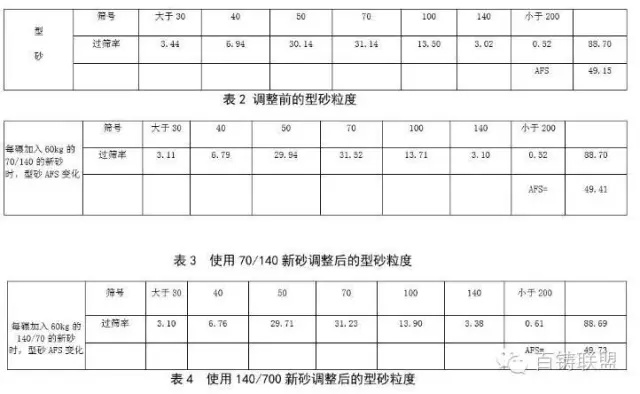

3、分別使用 70/140 目新砂及 140/70 新砂調整型砂粒度(原型砂的含泥量 11.42%):

① 1 月 16 日-1 月 21 日,五天共碾砂 4257 次,約循環 4257*3/900=14 次;每循環一圈的粒度約變化 0.26(每碾); 因此 1 月 16 日型砂 AFS 值 49.15;從 1 月 16 日開始連續加入五天 70/140 的新砂調整粒度,每碾加入 60kg,1 月 21 日型砂 AFS 值為 52.84;

② 1 月 25-1 月 27 日,三天共碾砂 2165 次,約循環 2165*3/900=7 次;每循環一圈的粒度約變化 0.22(每碾); 因此,1 月 24 型砂 AFS=52.44,當型砂粒度達到 52-53 時,繼續加入 70/140 的新砂對砂系統 AFS 的影響很小;從 1 月 26 開始連續加入三天 140/70 的新砂調整,每碾加入60kg,1 月 28 型砂的 AFS=54。

(注:①一汽企業標準規定 70/140 石英砂 70,100,140 過篩率≥80%,其中 70,100 過篩率

≥60%;140/70 石英砂 70,100,140 過篩率≥80%,其中 100,140 過篩率≥60%;

②每碾碾砂量 3 噸,系統砂量估算 900 噸)

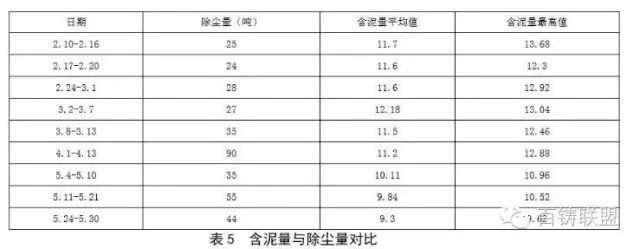

4、連續三個月含泥量與除塵量的對比情況:

2~3 月由于北方氣候寒冷,冷的除塵管道在抽走熱的粉塵后,管道內的粉塵遇冷凝

固,如果管道清理不及時,堵塞現象頻出,每天排放量 4~8 噸不等,砂系統的含泥量波動

較大,在此期間,只有通過增加除塵設備的風量及疏通管道,提高其除塵能力,降低含泥

量;

進入 4 月份后,溫度逐漸升高,粉塵遇冷凝固現象不再出現,除塵量逐漸趨于穩定,

達到每天 7-8 噸平均排放,含泥量波動范圍縮小;

降低型砂系統含泥量還可通過加新砂或降低輔料加入量,在試驗結論中將闡述該兩種

方法的弊端。

五、試驗結論

1、 型砂輔料有效量調整

膨潤土晶體受熱造成一定程度破壞,再加水混合后濕態黏結力將明顯下降。更高溫度

和更長時間加熱后,膨潤土的晶體結構完全破壞,就變成沒有黏結力的“死黏土”。鑄件

厚度增大,砂鐵比低,澆注溫度高和冷卻時間長都都使膨潤土的燒損量增多。

判斷型砂中有效煤粉是否足夠的最直接方法是觀察鑄件表面的光潔程度和有無粘砂。

受到澆入金屬液熱作用,舊砂中一部分煤被燒損,需要補充。另一方面,新加入材料如新

砂、混入芯砂和膨潤土也需要靠加入煤粉使達到有效煤粉量的水平。混砂時煤粉總加入量

是燒損量與額外補充量之總和【5】。(有效煤粉即相當于文中的有效添加劑)

2、型砂粒度的調整:

高壓造型的型砂粒度一般為 50/140,而樹脂砂芯粒度大多是 50/100 或更粗些。芯砂

混入量過多就會影響整個濕型舊砂的粒度變粗,從而引起型砂透氣性增高,鑄件表面變得

粗糙。為了保持型砂的粒度不致變粗,可將除塵系統的微粒回收到舊砂中。或是加入細粒

新砂來調整;如文中所提的鑄造廠,當型砂的 AFS 達到 48 左右時,通過連續加入 70/140

或 140/70 的新砂調整;但是,由于鑄件潰散入砂系統的芯砂量已經很大,如果型砂粒度不

是粗化到難以承受的程度,新砂不建議如此連續大量的加入,否則會由于新砂量過大對型

砂系統的其他性能指標(含泥量,有效量以及強度)帶來影響;

3、含泥量的調整

含泥量的升高,會導致型砂透氣性下降,澆注過程中會產生“氣爆”現象,鑄件就會

因爆炸粘砂報廢。型砂系統的含泥量不能過高;降低砂系統的含泥量可通過降低輔料加入

量,但是有效膨潤土量的降低會導致型砂強度下降,起型能力以及抗夾砂能力降低;有效

添加劑量的降低會導致型砂的抗粘砂能力下降。

如果增加新砂的加入量調整含泥量,首先計算出各種新加入材料在澆注后的型砂中產

生多少泥分,才能計算出這些泥分需要加入多少原砂才能夠使型砂含泥量符合工藝規定。

如文中所提的鑄造廠每碾加 30 公斤的新砂,含泥量可降低 0.1%;但是新砂加入量過多,

不但造成成本的浪費而且還會使型砂系統舊砂比例下降將使型砂性能降低,型砂發散,影

響型砂的起模能力,砂型在澆注過程中出現沖砂現象;

因此,筆者認為如果能通過調整除塵設備控制砂系統的含泥量才是最佳選擇。

總而言之,穩定型砂系統就是為了能夠生產出品質優良的鑄件。通過這一理念我們要

不斷的根據變化的生產條件調整型砂工藝,以滿足生產需求。

參考資料:

【1】 一汽鑄造有限公司技術中心 趙洪仁 型砂配制工藝的控制方法(2011 / 4 《現代鑄鐵》)

【2】 中國機械工程學會鑄造分會編 鑄造手冊 造型材料 第四卷 第 3 版(3.1.1.3 濕型砂的配比和性

能控制)

【3】 郭正光 徐振中 周靜卿 鑄造用砂的 ISO 細度與 AFS 細度的換算(《太原重型機械學院學報》

1992 年 03 期)

【4】 中國機械工程學會鑄造分會編 鑄造手冊 造型材料 第四卷 第 3 版(2.1.1.5 硅砂粒度的控制和

表示方法)

【5】 清華大學 于震宗 濕型砂的配方是怎樣定出的?(08.07.07)

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號