會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

消失模鑄件幾何尺寸精度 如何提高

發布時間:

2016-04-26 00:00

來源:

《金屬加工(熱加工)》

消失模鑄件生產,作為成形精確、加工余量小,以及容易實現清潔生產的新技術,相對傳統粘土砂鑄造和樹脂砂鑄造,污染少、耗能低 ,加上低廉的生產成本,以及對從業工人技術素質要求不高等諸多優點,已經越來越廣泛地被鑄造行所采用。但是,由于消失模鑄造工藝技術在我國推廣的比較晚,仍有許多技術上的問題沒有徹底解決。一些企業引進消失模技術已經多年,生產的鑄件尺寸始終與理論尺寸有一定差距,沒有實現精確成形。嚴重時,鑄件尺寸不夠機械加工。鑄件幾何尺寸精度不高,主要由于是某些環節沒有采取技術措施,以及在生產過程中工作沒有做細等原因所致。

本文按照生產操作工藝的順序,重點介紹在手工制作泡沫白模的生產過程中,哪些因素影響著鑄件的幾何尺寸,并對此因素進行分析,給出解決問題的方法;同時,本文也可作為消失模技術生產鑄件手工制作消失白模的操作規程使用。

1.白模模板工藝

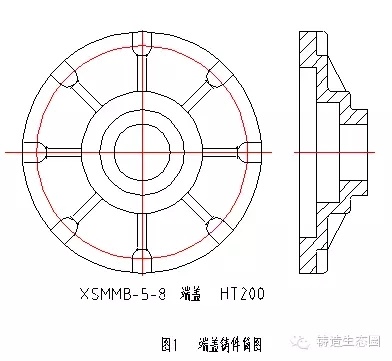

(1)白模工藝制定 根據機械加工零件圖樣,按機械加工要求給出機械加工余量,按鑄造工藝要求繪制鑄件圖(亦可在機械零件圖樣上完成),如圖1所示。

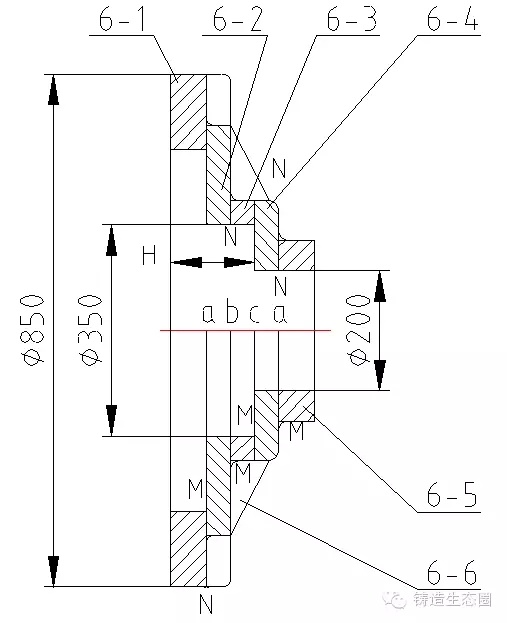

根據鑄件圖,制定白模制作工藝,繪制工藝圖(見圖2)。將白模分解成若干相對獨立的泡沫散件,也就是模塊。模塊數量要越少越好,一方面粘接面數量少,白模精度相對高;另一方面使用膠數量也相對小,可以減少澆注時的發氣量;繪制下料模板圖樣,標明零件名稱、圖號、材質、縮尺、順序號等,必要時標明方向,通常順序由大的散件開始編排,每種模板制作兩件,通常為A和B,切割時A在上面,B在底面,例如XSMMB—5—8 端蓋 HT200 0.8% 6—2 A h40,表示了該零件的圖號、名稱和材質,白模由6件模快組成,此模快是第2件,縮尺為0.8%,模塊切割厚度為40mm,其中A表示該模塊使用兩件模板,A是其中之一(見圖2)。零件圖樣、白模工藝圖樣和下料模板圖樣要分別按圖號裝訂、存檔。不允許制作一個模板,然后依次模板為樣本放樣,再制作另一個模板,這樣會積累誤差。

圖2 白膜工藝

(2)縮尺 根據鑄件的材質和結構確定縮尺比例,例如鑄鐵件,要確定采用0.8%還是采用1.0%的收縮比例。

(3)模板材料 選擇克重適中的硬紙板,在生產使用中,要注意紙板的熱磨損情況,對于批次多數量較大的鑄件生產,要及時更換新紙模板或采用鍍鋅鐵板。

(4)白模粘接定位圓 白模通常是由幾件分散的泡沫件組合粘接起來的,對于圓形回轉體件來說,散件彼此必須有相同的外圓或內徑作為定位圓使用(見圖2),這里的φ850mm、φ350mm、φ200mm就是定位圓。在紙板或鍍鋅板上繪制定位圓時,要使用同一個畫規一次完成放樣,并且剪裁要由一個人完成,避免多次調整畫歸,產生放樣誤差。

(5)白模切割縫隙 白模的幾何尺寸與鑄件的幾何尺寸是相同的,熱絲切割泡沫,會產生切割縫隙,下料時周邊要預留出縫隙尺寸,縫隙的寬度根據熱絲的直徑不同而不同,可以在實際工作中量取,這個尺寸會隨熱絲的溫度高低而變化,實際生產中根據直徑取固定值即可。

(6)粘接負數 由于白模散件彼此粘合面平面度精度的存在、膠的厚度以及粘接后翹起等原因,白模粘接完成后尺寸會有所增加(通常都是不考慮切割縫隙,使之與膠的厚度相互抵消),粘合面越多,鑄件尺寸增加越大。這個尺寸變化,通常是由于泡沫切割后平整度不高造成的的,且隨著零件尺寸的增大,尺寸誤差增加的十分明顯,這個增加值就是粘接負數。因此下料時應預先將這個增加值減掉,那么料的厚度應是理論尺寸減去粘接負數。

粘接負數的大小視實際情況而定,可以在首件白模中檢測出來,一般是每個粘接縫隙0.3~2.5mm。鑄件機械加工余量不足的缺陷,除了是白模變形引起的以外,主要是對粘接負數考慮不足,從圖2中可以看到,這個端蓋白模有a、b、c、d 4個粘接面,其中a、b、c 3個面均會產生粘接負數,如果不做考慮,毛坯的H尺寸會增大很多,嚴重時c面失去加工余量,這是常見的加工量不夠的例子。

2.白模材料的選擇

不是所有的泡沫都可以用來制作白模的,應選用泡沫原發料克重適中、切割后平整、強度高、不易變形且熱熔后發氣盡量少的泡沫。

3. 下料

(1)調尺 消失模白模是由多層泡沫粘結而成,要求每一層上下兩個面必須平行,這是保證鑄件幾何尺寸的一個必要條件。因此,切割床上熱絲與床面要求平行,熱絲高度調好后要復檢,開片后第一片泡沫要檢查平行情況,及時糾正問題。

(2)初始下料 切割原始大方泡沫,第一切割面要選擇好,這是一個基礎面,并做好標記,之后所有切割依次為參照(水平或垂直切割);開片后首片要檢查片的尺寸和平行情況,有問題及時調整;熱絲切片操作時需注意:熱絲松緊適中,泡沫推進連續均勻且速度不易過快;每片至少要有兩個與泡沫平面垂直的側面(縱向切割而成),作為模板固定的基準面。

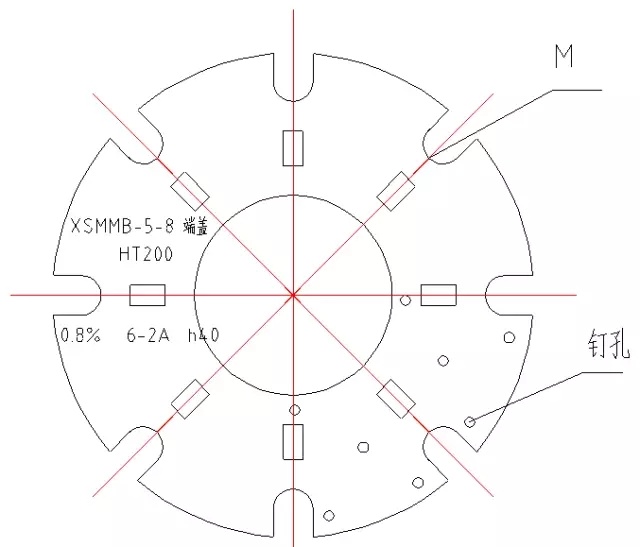

(3)模板固定 模板分別固定在泡沫片的上下兩面,要求兩模板位置要準確模板固定

在泡沫上(使用垂直側面的基準面);需要用鐵釘嵌入定位,模板上需要開釘孔,孔大小與鐵釘相適宜,不可大孔小釘使用,以免模板串位。開孔處模板要平整,釘子軸線須與模板垂直。釘孔數量通常不少于3個,對于大的模板則需要多的釘孔,周邊兩相鄰釘孔的距離不宜大于180mm,而且模板中間位置還要增加釘孔。如圖3所示(只是右下方局部表示)。

圖3 6-2模板

(4)切割 切割模板周邊,注意控制熱絲溫度,溫度過高易會使割縫擴大,不易控制;溫度過低則影響切割速度,效率不高。切割過程須平穩連續勻速,行走速度變化會造成白模表面波紋起伏,影響鑄件表面質量。

4.合模粘結

(1)定位 白模模塊之間的定位一般采用相同尺寸對齊的方法,如內孔或周邊對齊定位(見圖2),6-1與6-2利用φ850mm對齊定位,6-2與6-3利用φ350mm對齊定位,以此類推;鑄件內部的筋和臍塊定位,一般是在模板上畫出筋或臍塊的中心位置,完成下料后再這個位置描到白模上,如圖3中W點(8點只畫出了1點),將所有點連線后,8條筋的位置就確定了。下面介紹更直接的定位方法。如圖3所示,在模板上筋的位置開出8個矩形方洞,每個矩形兩個長邊就是筋的定位線,兩長邊距離略寬于筋的尺寸,以便粘結時可以看到。用筆直接畫出筋的限位更加精確,一步到位,減少鑄件幾何尺寸的誤差。

(2)粘結 一是要注意涂膠的厚度,及時調整膠的濃度,這些影響粘合面的粘接負數;二是涂膠的面積,對于面積較大的粘合面,不一定全部涂膠,保證能粘住的前提下,涂膠點可以分散星布,施膠量越少越好,減小熔模時的發氣量以及縮短膠的烘干時間。如果結合面外部還要粘貼紙條(防止涂料進入沾合縫),施膠量可以進一步降低。

(3)粘結順序 擁有多個粘接面的白模,很難一次完成粘結,針對不同的白模,需要制定各自合理的粘結工藝,確定各粘接面的粘結順序,必要時還要進行施加重物以防翹起,加載重物時應以白模受力均勻粘合牢固為準則,應避免施力過大,導致白模變形。

(4)粘結時間 根據室溫條件,制定合理的粘結時間工藝。對于多個粘結面,要確保白模粘結堅固后,才能進行下一個粘結面的粘接,否則先前的縫隙如果開啟,即使再次施壓也難于恢復原來的縫隙厚度,這是許多鑄件幾何尺寸產生問題的主要原因之一。

(5)封縫處理 白模粘結成形后,對粘結面的外緣和垂直陰角部位要做密封的處理,防止涂料進入以及擁有必要的鑄造圓角。一般采用粘結紙條(亦有使用美紋紙)、粘接圓角或者涂臘等方法。如圖2所示,4個M處要粘接圓角,4個N處要粘紙條,8個三角筋的根部要做涂臘處理。需要注意的問題是:紙條不易寬,15mm左右,過寬影響涂料粘附,因為膠層本身不能透水,造成涂料翹起脫落;由于涂臘不易粘附于臘上面,所以涂臘的面積越小越好;臘中需融入一定比例的松香,冷態時具有一定的強度,烘干時亦不會產生蠕變形。

(6)修整白模 白模粘結完成后,要打磨出鑄造圓角,修復制作過程中的問題,比如進行剃刺刮平、補肉磨光,以及最后一次檢測尺寸形狀工作等。

(7)連接澆注系統 針對技術要求、鑄件結構以及生產工藝合理性等諸多因素,制定出合理的鑄造澆注工藝。消失模澆注系統要注意一下問題:通常選用底注式澆注或階梯式,盡可能不采用頂注;內澆口盡可能在安置于機械加工面;利于搬運、浸刷涂料、裝箱埋砂等。

5.白模干燥

制定合理的白模干燥工藝,確保苯板膠及泡沫完全烘干,否則影響涂料的涂刷。一般的鑄件白模,在40~50°C的烘干室里要24h以上。

6.浸刷涂料

根據實際要求,制定浸刷涂料的工藝,一般是3遍涂料。特別注意的是,白模從干燥室取出要馬上浸刷涂料,減少白模暴露空氣的時間,避免返潮;涂料必須完全干透才可以進行下一次浸刷涂料,浸刷后的模型,在40~50°C且通風的條件下,至少干燥36h以上。

涂料的選擇,應根據鑄件材質而定,耐火高的可以替代耐火低的,比如鑄鋼件使用的涂料可以用于鑄鐵件生產。通常第一遍涂料耐火性好,顆粒細膩,第二、第三層涂料注重強度和透氣,顆粒逐漸增大。生產規模不是很大,3遍涂料可以使用同一種涂料,

7.白模裝箱

在砂箱中合理布置白模,不能有擠壓現象,澆注系統的安置要遵守工藝,要考慮澆注系統熱收縮對鑄件的影響,特別是扁平及細長的鑄件。機震前包圍白模的型砂分布要均勻,以免型砂機震時過激流動,使白模變形。白模從干燥室取出后,要及時裝入型砂里,減少暴露空氣的時間,返潮會影響鑄件外形甚至塌箱,對于必須低真空澆注的鑄件,返潮對成品率十分敏感。

8.澆注

(1)澆注時間 消失模鑄造技術澆注過程與傳統鑄造澆注過程有很大的不同,傳統鑄造澆注時,貼近型砂的金屬液在激冷之后不久會重新熔化,砂型的冷卻強度也趨于平緩;而消失模鑄造,由于負壓的作用,澆注時和澆注之后,液態金屬一直處于較強的冷卻之中,最先進入砂型里的金屬液與最后進入砂型的金屬液之間的溫差比較大,澆注速度越慢,這種差別越大,大的溫差會給鑄件冷卻收縮帶來影響,嚴重時改變鑄件的幾何尺寸,特別是板狀和桿狀鑄件。提高充型速度是減小溫差的辦法之一,但消失模鑄造需要有充足的熔模時間,充型時間過快,會出現排氣不暢,導致反噴或塌箱的問題發生。因此 ,要綜合分析鑄件出現的問題,在實際中積累經驗,制定合理的澆注工藝。

(2)澆注溫度 從影響鑄件尺寸變化的因素考慮,澆注溫度低會有益處,因為可以縮小溫差。一般來說,鑄件幾何尺寸出現的問題,極少與澆注溫度有關。

9.開箱

由于是干燥的型砂,當失去負壓之后,鑄件的熱量散失極其緩慢,很長的時間以后,鑄件仍處于高溫狀態,打箱早了會帶來很多問題,冷裂、變形和硬度高難以機械加工等等。一般20~300kg的鑄鋼件,自然冷卻時間是24~40h,鑄鐵件相應要減少10h左右。應根據天氣和實際情況,制定合理的開箱時間工藝。

10.清理

(1)冷卻時間 打箱之后,要有足夠的時間使鑄件冷卻下來,特別是有的澆注系統影響著鑄件的收縮,本身起著工藝拉筋的作用,過早去除它們鑄件將產生彎曲,幾何尺寸會發生變化,因此對不同的鑄件應制定不同的清理工藝。

(2)澆道的處理 鑄鐵件要明確內澆道的敲擊方向,否則可能會使澆口根部產生缺肉現象,影響鑄件尺寸,必要時在內澆口上制作工藝缺口以便利于敲擊分離;鑄鋼件切割內澆道時不得過量,應留有適當的打磨余量。

結語

消失模鑄造技術,是集機械、化工、真空等學科的綜合性鑄造新技術,想當然的認為消失模鑄造技術非常簡單,無非就是用泡沫替代木型進行的鑄造,這是對消失模技術認識的一個誤區。要想應用好消失模鑄造技術,不但要有全面的鑄造專業理論知識,還要積累豐富的實踐經驗,只有通過有效地實踐活動,才能制定出科學合理的消失模鑄造技術的生產工藝,才能不斷地在生產實踐中完善工藝。一件合格的鑄件,是經歷了多個環節、多方面條件都具備的條件下方能制造出來,因此,要做好每一個環節中的細節工作,是真正做好消失模鑄造技術生產鑄件的基礎。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號