會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

高強度厚大斷面球墨鑄鐵機床件鑄造 工藝關鍵得當

發布時間:

2016-04-25 00:00

來源:

《金屬加工(熱加工)》

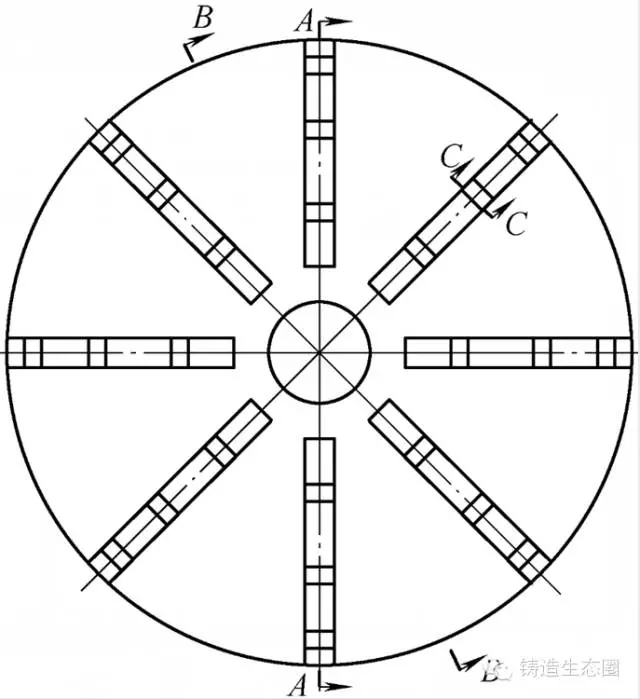

高強度厚大斷面球墨鑄鐵花盤的鑄造工藝設計過程。采用無冒口鑄造工藝技術,數值模擬技術,專用石墨冷鐵強制冷卻工藝,快速充型技術,特殊制芯工藝,增強補縮效果的澆注系統,中頻感應電爐熔煉工藝等關鍵工藝技術,成功生產出了優質鑄件。

1.鑄件特點和技術要求

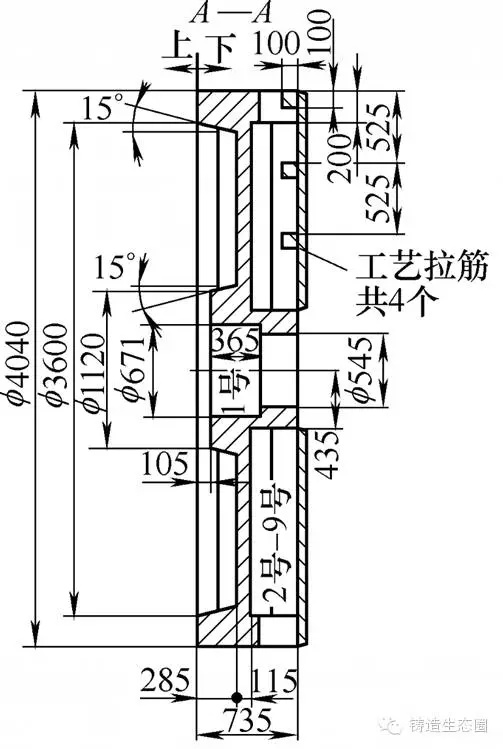

重型數控4.5m臥式車床是我公司為一重集團自主研發的重點產品,其花盤是機床的關鍵件,由于鑄鋼件加工困難,缺陷多,所以選用了高強度球墨鑄鐵材質,鑄件重40t,屬厚大斷面球墨鑄鐵件,結構尺寸如附圖所示。鑄件特點及技術要求如下。

(a)

(b)

(c)

花盤結構

(1)鑄件材質QT600—3,機加后硬度要求不低于180HBW。化學成分、力學性能、金相組織等各項技術指標要求非常嚴格,要求對附體試塊進行各項指標的檢驗。

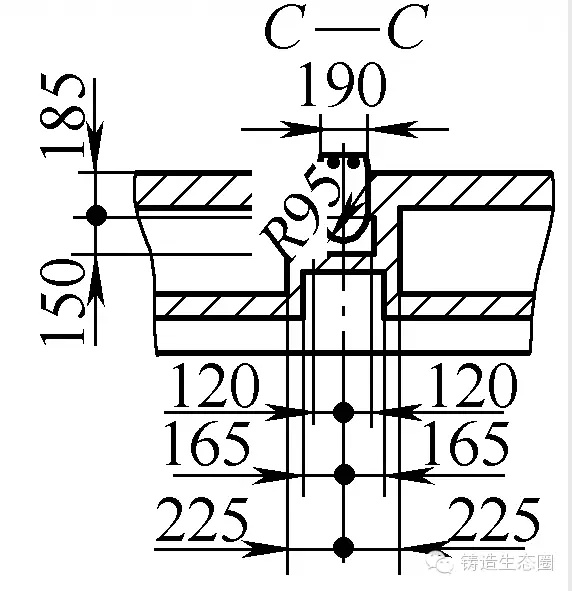

(2)平均壁厚185mm,鑄件模數為7.81cm。要求進行超聲波無損檢測,內部組織不得有縮孔、縮松、氣孔、夾渣和冷隔等缺陷。不得有尺寸、化學成分、力學性能不合格及裂紋缺陷,不能放置芯撐。外觀和內腔不得有粘砂、繞曲變形缺陷。但這些缺陷正是厚大斷面球墨鑄鐵件極易出現的。

(3)鑄件重量大,尺寸大,壁厚大,因而熔煉澆注的技術難度大。

(4)在雙層壁與單層壁結合處(見附圖d),是鑄件應力集中處,易導致鑄件產生裂紋缺陷,給鑄造帶來很大難度。

(5) 鑄件加工后要求做靜平衡試驗,因而對砂芯的尺寸一致性、分度和定位尺寸要求非常精確。

2. 鑄造工藝設計

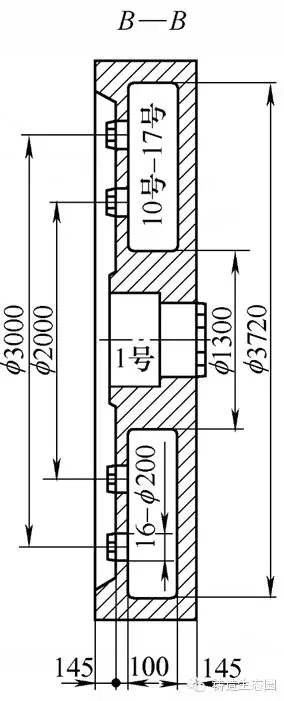

根據對鑄件特點和技術要求的分析,確保工作臺面的質量和鑄件尺寸精度,方便下芯及砂芯固定,使各工序操作方便,依據厚大斷面球墨鑄鐵件在凝固過程中石墨化膨脹,可有效自補縮的特點,同時配合使用專用石墨冷鐵強制冷卻,采用無冒口鑄造工藝方案,兩箱造型,鑄造工藝如附圖b所示,并使用華鑄模擬軟件進行了模擬。

(1)防止產生裂紋缺陷的措施 為防止鑄件產生裂紋缺陷,在單層壁與雙層壁結合處的每一個卡爪槽上端設置了3道防裂工藝拉筋,在砂芯上做出。打箱時鑄件溫度控制在100oC以下。打箱清砂后,馬上進行消除應力退火,其保溫時間和冷卻時間適當延長,工藝拉筋由機加工切掉。

(2)主要工藝參數、砂芯設計、砂種及涂料 制作Ⅰ級木模,芯盒強度好,尺寸精確。縮尺10‰,加工余量:分型面處+25mm,側面+15mm,主軸孔及卡爪槽+15mm。起模斜度 5mm,砂芯間隙2mm,分型負數-4mm。鑄造圓角R15mm。設計了6個卡板,測量砂芯的尺寸精度、分度及定位尺寸。砂箱吃砂量400mm,合箱后用M48螺栓緊固砂箱,并在中間捆一道龍門壓梁,以確保砂型剛度。設計了17塊砂芯,2#~9#砂芯與下箱把合牢固,10#~17#砂芯與上箱把合牢固,因此不用放置芯撐。采用冷硬呋喃樹脂自硬砂造型制芯,砂型24h強度不低于1.1MPa,選用醇基鋯英粉快干涂料,型芯舂實,涂料均勻涂刷兩遍。砂型強度高,剛度好,保證了無冒口鑄造工藝對砂型的要求。根據型內測溫,打箱時間為30天。

(3) 強制冷卻工藝 為平衡壁厚差,控制凝固順序,達到或接近均衡凝固,并參考數值模擬結果,采用專用石墨冷鐵強制冷卻工藝,消除因壁厚過大且不均勻帶來的熱節效應,即可防止厚大斷面心部產生縮孔、縮松缺陷,又可使石墨化膨脹提前發生,增強自補縮效果,共設計了12種專用隨形石墨冷鐵。

(4)制芯工藝 全部砂芯采用特殊制芯工藝,焊制了專用芯骨,在專用石墨冷鐵上做出M12螺孔,擰上螺絲桿,在芯盒中固定好位置后與芯骨焊接牢固,再填上砂子舂實,以保證石墨冷鐵位置準確和砂芯的尺寸精度。石墨冷鐵覆蓋面積達鑄件散熱面積的95%以上。石墨冷鐵可以重復使用4次。

3.澆注系統和冒口的設計

根據鑄件特點,采用大孔出流理論,鐵液大流量快速平穩充型,鑄型溫度場均勻,設置3層階梯式內澆道,環形橫澆道,避免鐵液在型內發生旋轉、擾動,使鐵液盡快靜止,以便盡早發生石墨化膨脹,提高自補縮效果,兩臺澆包澆注,最上層內澆道距分型面50mm,以便補澆時能很好地補充鐵液的液態收縮,澆注重量 。

(1) 澆注時間 的計算 取系數 ,最小壁厚δ=60mm

(2)平均壓力頭Hp的計算 以直澆道下口為阻流截面。

Hp=H0-(p2/2C)=60-(02/2×735)=60cm

式中:H0 — 阻流截面以上的壓力頭(cm);

p — 阻流截面以上的型腔高度(cm);

C — 鑄件型腔總高度(cm )。

(3)計算阻流截面積 取流量系數 。μ=0.5

ΣF阻=G/(0.31μt Hp )=44000/(0.31×0.5×159×60)=230.5(cm2)

(4)計算各組元截面積 采用半封閉式澆注系統,確定各組元截面積比為ΣF直:ΣF橫:ΣF方直:ΣF內 =1:2.5:2.2:2,澆注系統可充滿,充型快速平穩,阻渣效果好。

ΣF橫=2.5×230.5=576.25cm2

ΣF分直=2.2×230.5=507.1cm2

ΣF內=2×230.5=461cm2

共設置50個25mm 50mm直形明出氣冒口,使用兩個鐵液容量為2t并設有阻渣閘板、澆口塞及定量瞬時孕育漏斗的澆口杯。

確定各參數后,經過再次數值模擬分析,確定了整個工藝方案是可行的。

4. 熔煉及澆注工藝

(1)根據鑄件特點和技術要求,采取了加銅的合金化措施,操作簡單方便,效果好,目標化學成分:wC=3.5%~3.6%、wSi=2.3%~2.5%、wMn=0.6%~0.7%、wP≤0.05%、wS<0.02%、wCu=0.6%~0.7%、wRE=0.04%、wMg=0.05%。

(2)使用兩臺20t中頻感應電爐溶煉鐵液,配有撒布浪斯NSP—6000型爐前快速成分分析儀,NSP—305MTX快速測溫儀,OCS—XS(F3)無線傳輸電子吊秤,德國M20型直讀光譜成分分析儀。

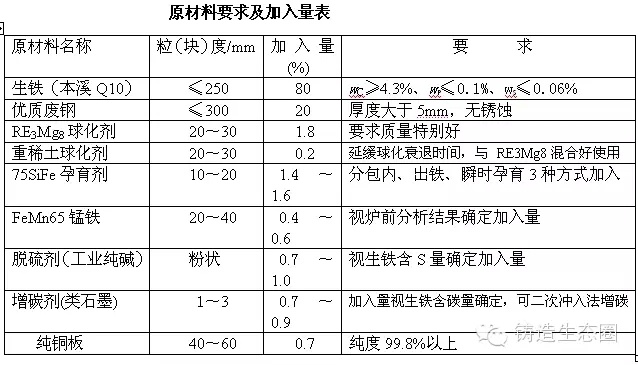

(3)強化原材料質量,原材料要求及加入量如附表所示。

球化劑、孕育劑使用前要烘干,嚴格控制化學成分。過熱精煉溫度1500oC,脫硫處理溫度1420oC,球化處理溫度1450oC。

(4)兩臺電爐同時球化處理,球化處理結束至澆注時間間隔不得超過6min,要扒凈渣。開始澆注后打開瞬時孕育漏斗進行定量孕育,待澆口杯充滿時撥開澆口塞,開始快速充型,在規定時間內充滿,澆滿后再補澆兩次。 澆注溫度(1330 10)℃。

結語

由于工藝上采取了關鍵得當的工藝措施,解決了各項技術難題,首件鑄件鑄造成功。經對附體試塊的檢驗,化學成分、力學性能、金相組織都達到了技術要求,經超聲波無損檢測,內部組織致密無缺陷,說明工藝方案是合理的。截至目前先后為一重集團、中信重工、沈陽黎明集團、江陰真良機械、東電集團生產了5件,合格率達100%,鑄件品質達到同類產品國際先進水平,使我公司生產此類厚大斷面球墨鑄鐵件的技術水平得到了很大提高。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號