會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

熔模鑄造蠟模缺陷 弄清原因好防止

發布時間:

2016-04-15 00:00

來源:

《金屬加工(熱加工)》

熔模鑄造生產中的制模是重要的工序,是獲得優質鑄件的首要條件。然而,由于忽視該工序,使不合格的蠟模流入制殼工序,甚至澆注工序;從而造成了無法修復的廢品。即使不流入下道工序,也浪費了人工和生產時間;因此,解決蠟模表面缺陷是熔模鑄造工作者的主要工作之一。

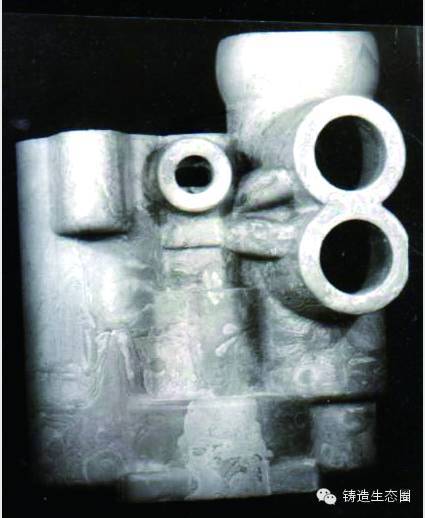

一般情況下,蠟模的表面缺陷主要有流紋(見圖1)、表面粗糙(見圖2)和飛翅(見圖3)三種。

圖1

圖2

圖3

一、流紋

蠟模的局部表面有不規則的流紋。

1.產生原因

(1)型腔中分型劑的用量過多,或涂抹不均勻造成局部堆積 生產中為了不使蠟模粘附在壓型型腔的表面,以及便于起模,常在壓制蠟模前在壓型型腔的表面刷涂一層脫模劑或稱分型劑。在生產具體操作中,如果分型劑的用量過多,或涂抹不均勻造成局部堆積原因,均會造成蠟模產生流紋。

(2)分型劑選用不當,或過期變質 對于石蠟硬脂酸蠟模,一般選用100%的變壓器油,或100%松節油。兩者相比變壓器油更容易采購,生產中采用變壓器油;當分型劑選用不當或分型劑變質,易使蠟模產生流紋。

(3)注射壓力小,注射速度低 注射壓力是制模工藝的主要參數之一,壓制蠟模時,由于注射的壓力小,注射的速度低,降低了蠟料的流動性和充填能力,使蠟料不易快速充填壓型的型腔;因而造成蠟模產生流紋。

(4)壓型的溫度低 壓型溫度是制模工藝的主要參數之一,壓制蠟模時,由于壓型的溫度低,降低了蠟料的流動性和充填能力,使蠟料不易快速充填壓型的型腔;因而造成蠟模產生流紋。

2.防止措施

(1)壓制蠟模前,先清理干凈型腔表面的殘留物和贓物后,再用毛刷或紗布在型腔的表面和分型面刷涂適量的、薄薄的、均勻的一層分型劑,防止型腔表面或分型面局部產生分型劑堆積。

(2)選用適用于石蠟硬脂酸蠟料的分型劑,一般選用100%的變壓器油;進廠按照相關的標準進行檢驗,并確保其質量;嚴格控制不合格的變壓器油不能進廠。加強庫存變壓器油的管理,發現變質的分型劑不能用于生產。

(3)為了壓制表面質量好、尺寸精度高的蠟模,必須嚴格控制注射壓力。注射壓力與模料性能、注蠟溫度以及蠟模結構等因素有關。當選用氣動壓蠟機注射蠟模時,對于石蠟硬脂酸蠟料,由于其粘度低、流動性好,而常用注射壓力以0.2~0.6MPa為宜。

(4)壓型的溫度直接影響到蠟模的表面質量。在選用注射壓力為0.2~0.6 MPa時,選擇壓型的溫度是否合適,直接影響到蠟模的質量;對于石蠟硬脂酸蠟料常用壓型溫度以18~25℃為宜。

二、表面粗糙

1.產生原因

(1)蠟料攪拌不充分,蠟料的各種成分混溶不均勻;或注射蠟料溫度不均勻。

生產中,配制石蠟硬脂酸糊狀蠟膏分為四部:化蠟、刨制蠟片、攪拌蠟膏、回性。當加入的蠟片過大,或攪拌的時間過短,使石蠟和硬脂酸的成分混合很不均勻;造成蠟模表面粗糙。

生產中,當選用注射壓力為0.2~0.6MPa時,注射蠟溫,尤其是蠟溫不均勻時,直接影響到蠟模的表面粗糙度。

(2)壓制蠟模前,壓型的型腔沒有清理干凈,有殘留的冷卻水或贓物;造成壓制的蠟模表面粗糙。

(3)壓制蠟模時,由于蠟料的溫度低,或壓型的溫度低,降低了蠟料的流動性和充填能力,使蠟料不易快速充填壓型的型腔;因而造成蠟模表面粗糙。

(4)壓制蠟模時,由于注射的壓力小,注射的速度低,或注射中斷,注蠟槍嘴小,以及注蠟孔小等原因,都降低了蠟料的流動性和充填能力,使蠟料不易快速充填壓型的型腔,因而造成蠟模產生表面粗糙。

(5)壓型型腔表面粗糙。壓型型腔設計時,要求表面的粗糙度較高,不能滿足制模表面粗糙度的要求,或制造壓型型腔時,沒有達到圖樣對粗糙度的要求,造成蠟模表面粗糙。

2.防止措施

(1)配制石蠟硬脂酸蠟膏時,一般選用在水浴化蠟缸中化蠟,化蠟的溫度控制在90℃為宜。一般選用臥式蠟片機刨制蠟片,蠟片的厚度≤10mm為宜。在攪蠟機中攪拌成蠟膏,一般選用蠟液溫度為65~85℃,保溫缸的水溫48~52℃,蠟液重:蠟片重=1:1~2,在恒溫箱中進行回性處理,溫度48~52℃,保溫時間≥0.5h。

當選用注射壓力為0.2~0.6 MPa時,注射蠟溫控制在48~52℃,而且蠟溫必須均勻。

控制各種成分的加入順序和融化溫度,并充分攪拌。

(2)壓制蠟模前,清理干凈壓型的型腔,擦掉型腔中的贓物,擦凈型腔中的冷卻水。

(3)制模時,嚴格控制蠟料溫度在48~52℃,壓型溫度為18~25℃為宜;從而保證蠟料良好充填性,提高蠟模表面質量。

(4)適當的提供注射壓力,應保持在0.2~0.6 MPa,同時要陸續注射蠟料,不能中斷。必要時,加大注蠟槍嘴的直徑,或注蠟孔的直徑,使蠟料充分、順利地充滿型腔。

(5)修改壓型型腔設計,或修整型腔,降低其表面粗糙度,滿足蠟模表面質量要求。

三、飛翅

1.產生原因

(1)制模時,注射的蠟料溫度過高,壓力過大。

注射蠟料的溫度過高,提高了蠟料的流動性和充填能力。如果壓力過大,會進一步促使蠟料滲透壓型的分型面,從而形成飛翅。

(2)制模時,壓型的分型面上有贓物,或沒有鎖緊壓型;很容易使蠟料滲入壓型的分型面,在蠟模上產生毛翅。

(3)壓型設計不當,或制造質量較差,分型面不平,表面粗糙度高,有間隙,不能滿足蠟模表面質量要求,易使蠟模表面產生毛翅。

(4)壓型的使用時間過長,分型面局部磨損,留有間隙;制模時,易在蠟模表面產生毛翅。

(5)選材不當,剛度差,或壓型的鎖緊定位不當,造成壓型留有間隙,制模時易在蠟模表面產生毛翅。

2.防止措施

(1)制模時,應嚴格控制蠟料溫度在48~52℃,注射壓力為0.2~0.6MPa。

(2)制模合型前,仔細檢查分型面,并清理干凈;同時要鎖緊壓型。

(3)降低壓型分型面粗糙度,同時提高壓型分型面的制造質量,保證分型面的平面度和粗糙度,使其滿足圖樣要求。

(4)制定合理的壓型使用壽命,加強使用前檢驗,發現問題及時修復,確保壓型處于合格狀態。

(5)改進壓型設計并合理選材,增加壓型的剛度,必要時調整鎖緊定位的位置;確保壓型質量。

結語

(1)提高壓型設計質量,并提高壓型的制造質量,從源頭上解決壓型的質量問題,使其滿足蠟模表面的質量要求。

(2)充分做好制模前的各項準備工作,如檢查壓型是否符合工藝要求,清理壓型的型腔和分型面,使其凈潔,不殘留贓物和水分等。

(3)制模時,嚴格執行工藝和操作規程;確保各項工藝參數在工藝規定的范圍內。

(4)制蠟模后要嚴格檢驗,做到不合格的蠟模不能進入蠟模庫。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號