會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

高強度、高延伸 粘土砂鑄態QT700-10球鐵件生產技術

發布時間:

2022-05-11 16:48

來源:

(山東宇信鑄業有限公司,山東青州262507)

摘要:普通粘土砂靜壓線工藝條件下,不用高純生鐵、改用大比例廢鋼配以回爐料合成球墨鑄鐵得到高純凈的鐵水;不加鎳、鉬貴重合金,通過少量銅錫的固溶強化;使用碳化硅進行預處理,提高鐵水冶金質量;選用高效孕育劑,細化石墨球、增加石墨球數,提高球化率,開發成功鑄態高強度、高延伸QT700-10球墨鑄鐵件。

關鍵詞:粘土砂;鑄態;QT700-10

一、背景技術

球墨鑄鐵件因具有良好的力學性能和鑄造性作為重要的工程材料,在工業生產中應用廣泛。最新國家標準GB/T1348-2019《球墨鑄鐵件》中規定有鐵素體珠光體球墨鑄鐵的QT350-22L到QT900-2共計14個牌號和固溶強化鐵素體球墨鑄鐵的QT450-18到QT600-10共計3個牌號,都是低強度高延伸或高強度低延伸,隨著近些年新技術新材料不斷涌現,特別是節能減排環保的需要,商用汽車向著重載、高速、節能低耗方向發展,汽車零部件輕量化的需求不斷增加,促進了汽車零部件對高強度高延伸鑄態球磨鑄鐵件的需求。

目前國內混合基體的QT700-2、QT800-2、QT900-2等牌號強度有余但韌勁不足,固溶強化鐵素體基體的QT600-10牌號韌性提高很多但強度提高有限。國內對高強度高延伸球墨鑄鐵的研究主要是通過等溫淬火等熱處理方式獲得,因為生產成本較高、熱處理工藝過程復雜,還達不到穩定批量生產的工藝條件。

現有的鑄造工藝模式一般采用鐵模覆砂工藝或殼膜殼芯鋼丸覆蓋工藝,鑄型強度高,使用高純生鐵、微合金化生產QT700-10、QT800-5等高強度、高延伸的球墨鑄鐵,具有技術難度小、銅錫等合金加入量少、成本較低等技術優勢,只適合大批量產品,無法適應多品種、小批量的產品開發,應用范圍窄、產品適應性較差,一次性模具(熱芯盒)投入較大。

對比應用廣泛的粘土砂流水線工藝,模具投入小、適應多品種小批量的產品開發,產品適應性較好,但生產QT700-10、QT800-5等高強度高延伸的球墨鑄鐵時高強度問題不大,但是高延伸率較難達標。同時因為砂型強度較低,一般銅、錫、鎳、鉬等合金加入量較大,機械性能穩定性較差,技術難度較大、生產成本較高。

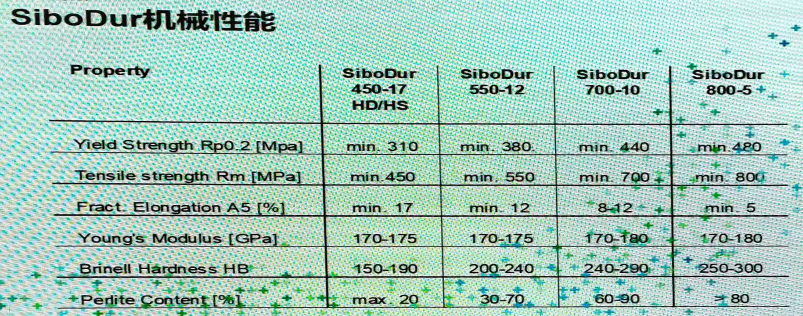

國外該類產品的成功開發僅有瑞士GF公司的專利SiboDur球墨鑄鐵系列產品(見表1),自已進行推廣應用,但國內還沒有專利授權。

表1 GF公司SiboDur球墨鑄鐵性能要求

二、主要技術特點

我們從生產降低成本、減少晶界偏析、減少應力集中、提高鑄件安全性出發,不用高純生鐵,只用廢鋼壓塊,主動降低Si含量,少加Mn等容易產生晶界偏析的合金使用,不用Ni、Mo等貴重合金降低成本。

本技術提供一種高強度、高延伸鑄態QT700-10球墨鑄鐵件及其生產工藝,利用主要元素成分的優化設計調控基體組織、少量合金元素固溶強化、細晶強化,利用粘土砂靜壓線工藝,實現在鑄態條件下穩定生產高強度、高延伸QT700-10球墨鑄鐵件,不僅降低產品成本,而且為擴大球墨鑄鐵的應用范圍創造了條件,從而滿足機械零件對高強度高韌性球墨鑄鐵件的需求和汽車零部件輕量化的要求。

三、主要技術指標

對標瑞士GF公司的專利SiboDur700-10的主要性能指標,我們的主要技術指標要求是:

①化學成分:C 3.2-3.75%、Si 1.9-3.0%、Mn 0.1-0.7%、Cu0.3-0.9%、P ≤0.030%、S ≤0.020%、RE 0.010-0.030%、Mg 0.025-0.050%。

②金相組織:球化等級≤2級,保證球化率在90%以上;石墨大小6-8級;珠光體60-95%。

③機械性能:抗拉強度Rm≥700Mpa、屈服強度Rp0.2≥440Mpa、斷后伸長率A8-12%、布氏硬度HBW210-290。

四、主要技術措施

1、全廢鋼增碳得到高溫、高純凈的鐵液。

不用高純生鐵,用大比例的廢鋼加增碳劑配以少量回爐料合成球墨鑄鐵已經成為一種重要的工藝方法,尤其是用以生產高強韌的高性能球墨鑄鐵。廢鋼有較高的純凈度,其S、P、Mn、Cr、Ti、Pb等含量都在較低的水平,并且原始組織中不含石墨相。

廢鋼為主要原料配合增碳劑及硅鐵增碳增硅得到的合成鐵水,與熔煉生鐵得到的鐵水相比,一方面消除生鐵中原始石墨的不良遺傳作用,冶金反應更充分;另一方面又可以將廢鋼原始細化、致密的組織特性遺傳進來:又因為鐵液純凈度高而必須加強孕育,得到的結果就是石墨球、共晶團均隨之細化熔體純凈度更高、夾雜物更少,在此基礎上強化孕育,可以得到更加細小圓整的石墨球以及更發達的奧氏體枝晶骨架,因而得到的鑄件一般都有更好的力學性能,尤其是沖擊韌性及延伸率。

合成球鐵方法工藝上的要點主要在于原材料把控、熔煉增碳、碳化硅預處理以及強化孕育。首先我們需要高質量的增碳劑以及成分可靠的廢鋼。增碳劑中的C應以晶體形式存在同時灰分、硫分、N含量都應較少,而且其粒度應和增碳工藝對應。廢鋼要有較低的Mn、S、P含量及低含量的Cr、Ti、Pb等有害微量元素。

2、碳化硅預處理,提高鐵水冶金質量。大容量電爐熔煉,鐵水熔煉及等待時間長,導致鐵水結晶晶核燒損嚴重,白口化傾向嚴重,鐵水結晶質量下降。使用碳化硅進行預處理,可以能改善鐵水冶金質量,凈化鐵水,具有脫氧除氣作用,改善鐵水流動性,減少氣孔的產生。SiC在鐵液內的脫氧能力比硅鐵強。碳化硅中含有Si、C都是強的脫氧元素,而在硅鐵中除硅外沒有別的脫氧元素。可有效增加石墨核心,增加石墨球數,從而提高球化等級;是強力的脫氧劑,可減少球化劑添加量。能有效減少甚至消除鑄件碳化物的產生,尤其是對薄壁件的白口有很好的改善作用。減少元素偏析,增加鐵水有效晶核,增強抗衰退能力。

3、球化、孕育效果的優化 。晶粒細化是解決強度和延伸率直接矛盾的關鍵,鐵水的凈化和過濾是提高延伸率的重要保證。使用低鎂低稀土球化劑,減少球化劑加入量,降低殘余鎂、殘余稀土過高對鐵水白口化、石墨球粗大的影響。選用高效孕育劑,如含Ca、Al、Ba、Bi、Ce的孕育劑,細化減小石墨球徑、增加石墨數,從而提高球化率、球化等級。由于石墨球數增多,晶間偏析減少,增加共晶團數量,細化基體組織,同時也可細化石墨球,改善石墨形態和分布狀況,減少白口傾向,從而提高球鐵的綜合性能指標。

五、技術效果驗證

1、圖1是輕量化QT700-10支架實物

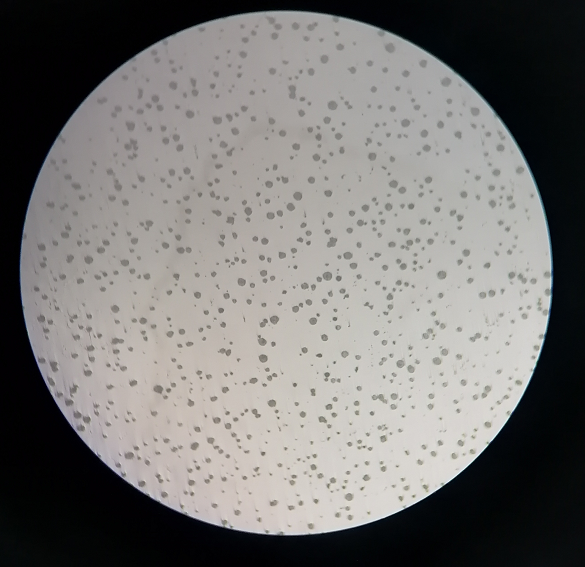

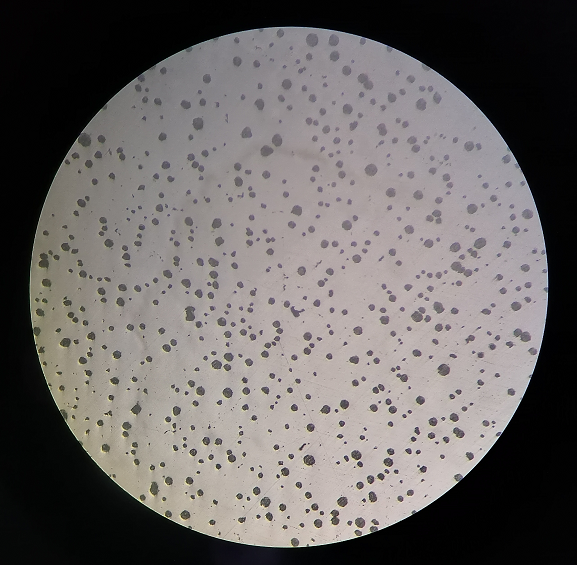

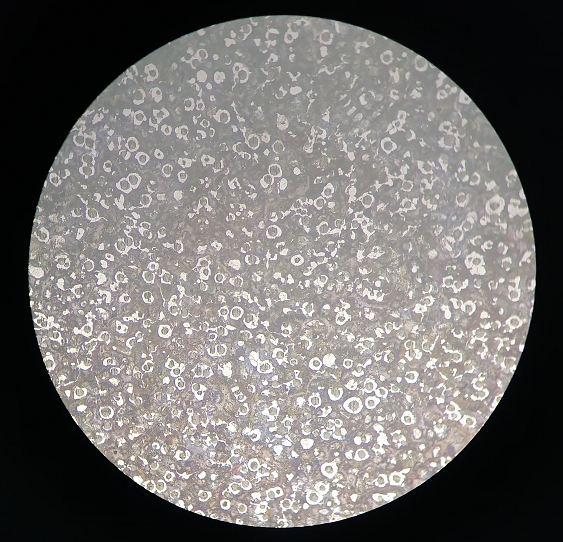

圖2、圖3是實施的QT700-10球墨鑄鐵件腐蝕前金相照片

圖2 圖3

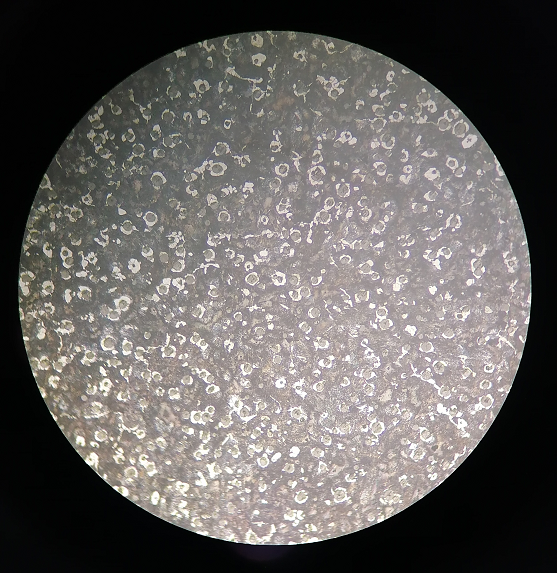

圖4、圖5是實施的QT700-10球墨鑄鐵件腐蝕后金相照片

圖4 圖5

圖4 圖5

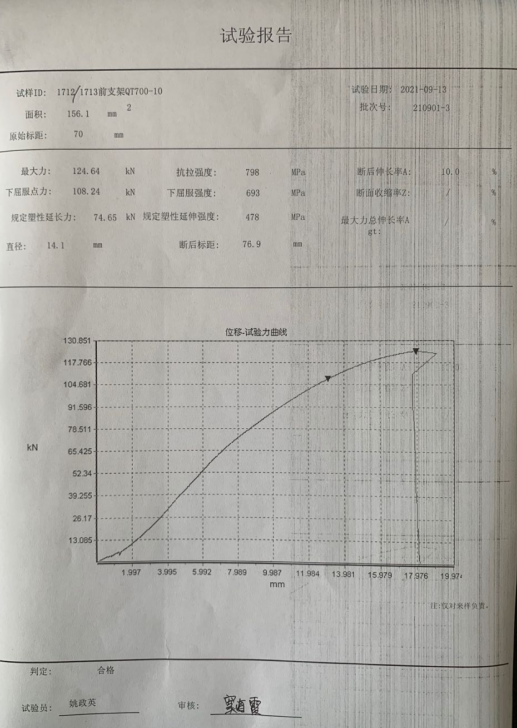

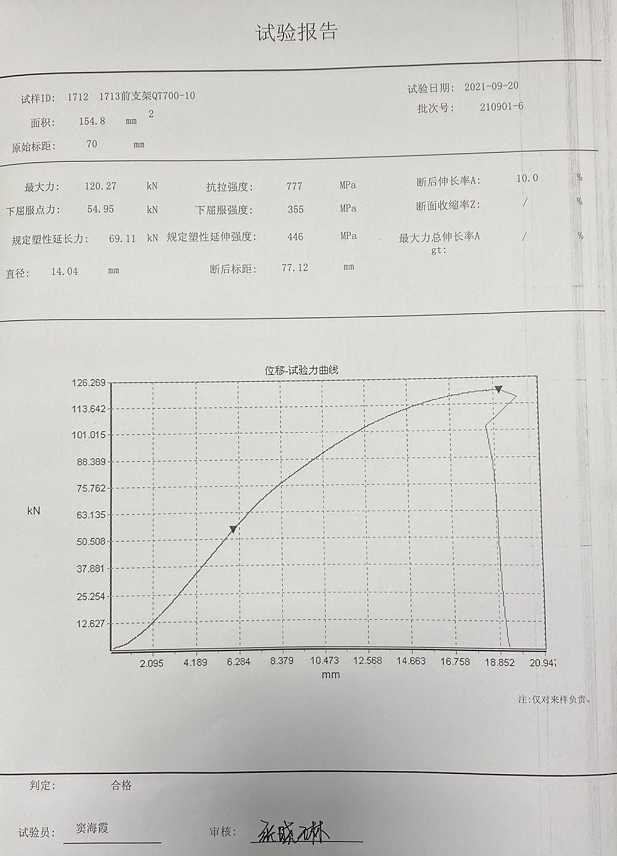

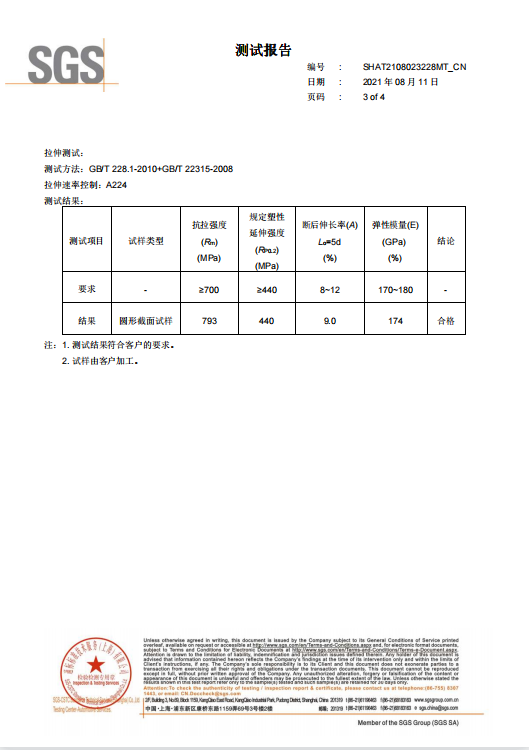

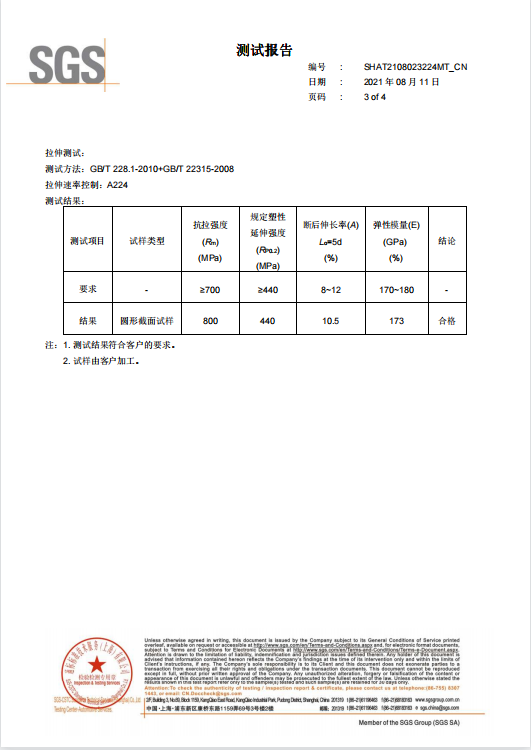

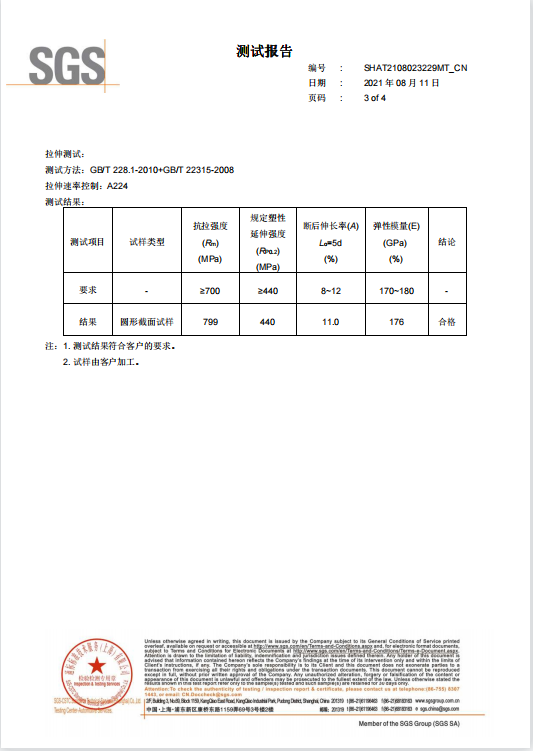

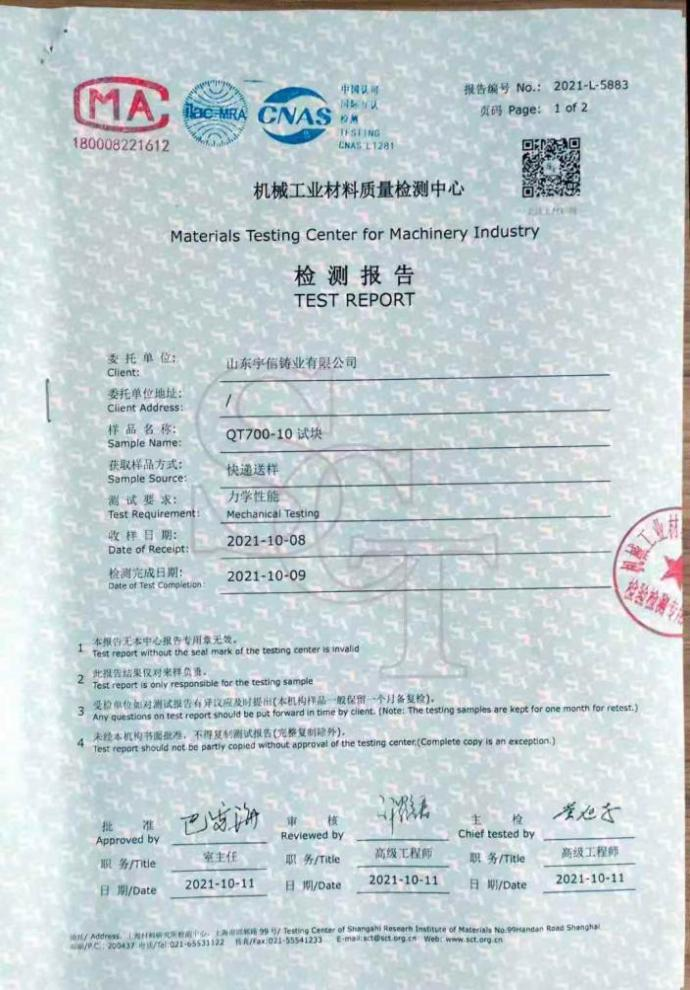

圖6、圖7是實施的QT700-10球墨鑄鐵件機械性能報告

圖6 圖7

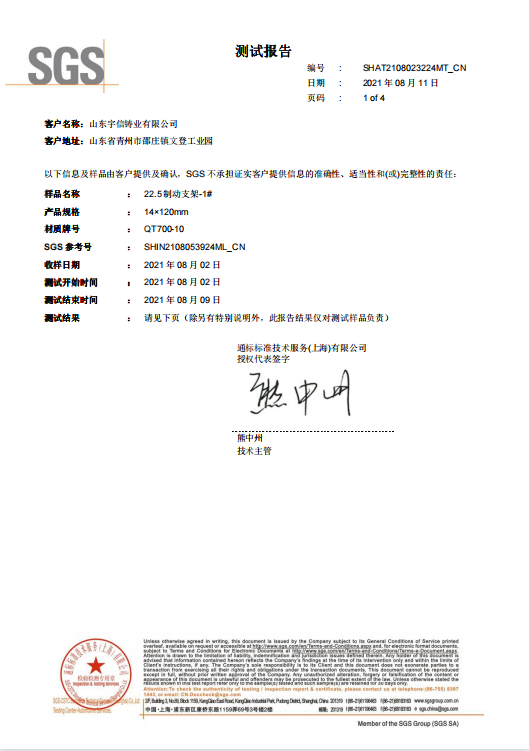

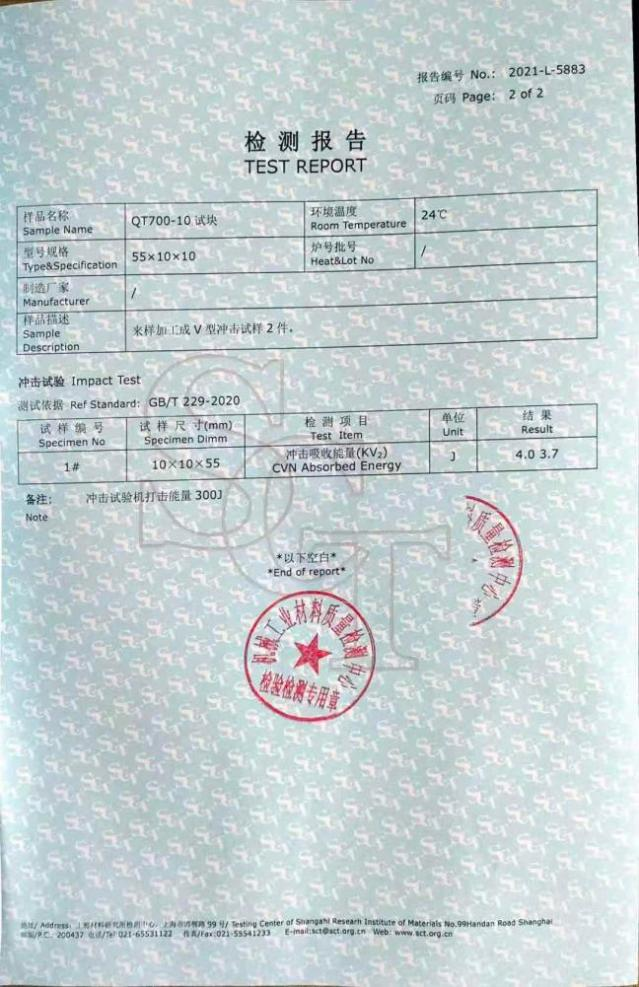

圖8、圖9、圖10、圖11、圖12、圖13是我們外委SGS、SCT等公司對QT700-10的附鑄試塊進行的機械性能和彈性模量、常溫缺口沖擊功第三方檢測,檢測結果均合格。具體見表2

表2 鑄Y型試塊機械性能與彈性模量檢測結果

|

試樣編號 |

抗拉強度Rm |

規定塑性延伸強度Rp0.2 |

斷后伸長率A |

彈性模量E |

室溫(23℃+5℃)下,缺口沖擊功AV不低于3.5J |

|

1 |

800 |

440 |

10.5 |

173 |

4.0 |

|

2 |

793 |

440 |

9.0 |

174 |

3.7 |

|

3 |

799 |

440 |

11.0 |

176 |

|

|

要求 |

≥700 |

≥440 |

8~12 |

170~180 |

≥3.5J |

圖8 圖9

圖10 圖11

圖12 圖13

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號