會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

大型鑄件砂芯3D打印難點在那里? 有志者探究!

發布時間:

2016-09-21 09:09

來源:

《金屬加工(熱加工)》

1.概述

大型鑄件砂型鑄造生產時一般要先制作木模即木質芯盒或木質鑄件主型,然后根據芯盒打制砂芯,再組芯形成鑄件型腔,或根據主型舂制砂型,最后合箱澆注。目前,這種方法的木模制造多采用人工方法,對于大型復雜鑄件需依賴高水平木模工和相應的木工機械,并且每年木模制造要消耗大量木材,原材料耗費嚴重,制造成本高,生產工期長,生產流程復雜,在造型、制芯時一線工人勞動強度大、工作環境惡劣。

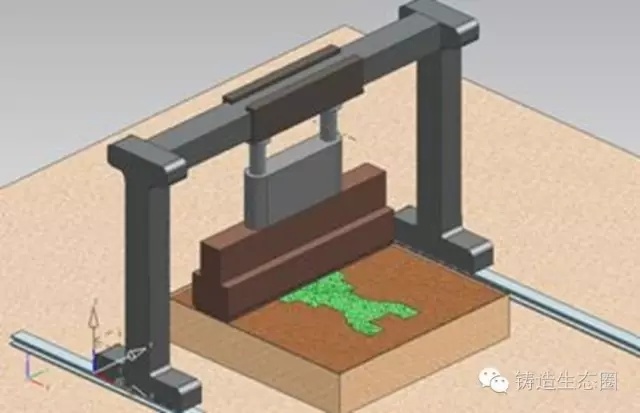

3D打印技術利用的是增材制造原理,在砂模打制方面根據國內外3D打印設備(例如日本ExOne公司砂模用3D打印機的S-Print HHS,如圖1所示)來看,其砂型(芯)打制過程基本為:從噴嘴向平鋪在造型區域的粉末(砂)上噴射粘合劑(由于已根據3D數據計算出截面形狀,所以只向這一部分噴射粘合劑并固化),之后供應下一層的砂,再次噴射粘合劑、形成截面形狀并固化,通過這樣的反復操作完成造型,如圖2所示。與利用模具轉印的方法相比,不必考慮如何使模樣容易取出,因此不容易受到形狀方面的制約,可大幅縮短研發和制造過程。

圖1 ExOne公司3D打印機S-Print

圖2 3D打印原理示意

目前,3D打印技術在小型復雜鑄件(如柴油機氣缸蓋,尺寸615mm×414mm×287mm,重量210kg)砂型(芯)制造上已得到實際應用,但在大型鑄件(如軋機機架、水壓機橫梁、水電站下環、火電站缸體等)砂型(芯)制造上未看到相關報道。

我廠(中國第一重型機械集團)這兩年專門針對3D打印技術在大型鑄件砂芯制造上的應用成立了課題,該課題著重研究3D打印技術在我廠主要大型鑄鋼件產品砂芯制造上的可適用性問題。經研究發現,3D打印技術還需解決以下幾個關鍵性問題,才能得到在大型鑄件砂芯制造上的規模應用。

2.砂芯制造效率問題

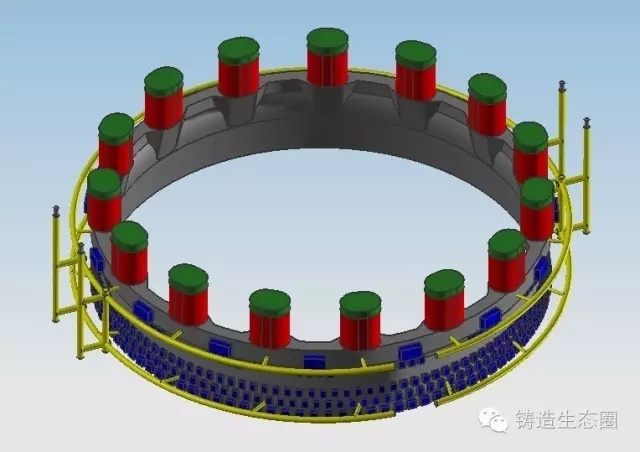

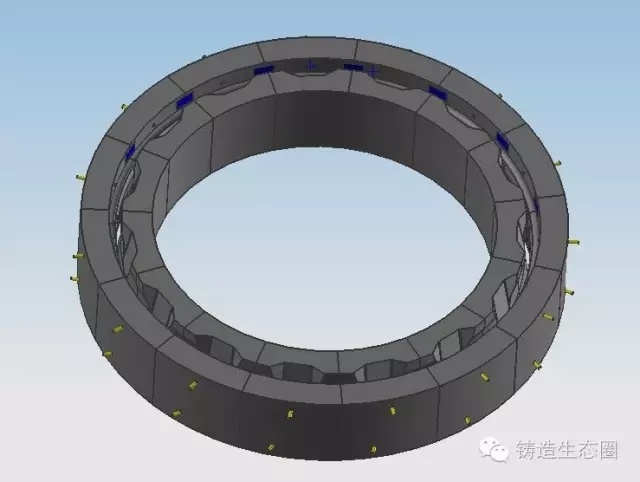

以我廠曾經生產過的一件大型鑄鋼件產品——下環為例(該下環精加工尺寸為:外徑最大尺寸7240mm,內徑最小尺寸6750mm,高度1735mm,重量為33429kg,圖3為下環鑄造工藝,圖4為下環組芯造型示意,采用呋喃樹脂自硬砂造型生產),由于下環尺寸較大,為提高組芯造型效率和滿足生產工期需要,組芯造型所需的砂芯尺寸較大,最大的單塊砂芯尺寸為2217mm×610mm×1780mm(高),砂芯數量約為30塊(我廠砂芯長、寬、高尺寸多在1m以上,有的最大尺寸可達到2~3m,)。總的來看,鑄件尺寸越大,需要制造的砂芯數量就越多。

圖3 下環鑄造工藝

圖4 下環組芯造型示意

德國Voxeljet公司開發的 Voxeljet 4000(見圖5)是目前世界上較大的砂模制造設備,最大成形尺寸4m×2m×1m,共26560個噴頭,打印層厚0.3mm,打印速度75s/層。這樣計算下來,打制1塊高度為1780mm的砂芯需要5.15天,打制全部30塊砂芯需要5.15月(當然如有多臺設備可提高打制效率,但前期設備購置資金投入、后期設備維護費用會比較大)。而我廠該下環產品木模制作大約15天,砂芯制造大概3天時間,總共只需18天時間就可以完成全部砂芯制造任務,顯然目前采用傳統木模芯盒制造砂芯的效率是高于3D打印的。

圖5 Voxeljet 4000大型三維打印系統

3.砂芯搬運問題

目前采用傳統木模芯盒制造砂芯的過程中,會在填砂過程前或填砂過程中埋入鋼質芯骨(如圖6所示),芯骨上連著芯吊(芯吊用鋼筋制造,且起吊部位裸露于砂芯表面),待砂芯硬化后用橋式起重機起吊砂芯從芯盒中取出。由于砂芯較大,重量較重,人力無法搬動,往往用橋式起重機起吊并完成砂芯下芯工作。因此芯骨和芯吊在砂芯脫模、翻轉、吊起涂刷涂料、下芯過程中起著至關重要的作用(砂芯移動過程中的安全性要求非常高)。而3D打印技術在砂芯打制過程中采用層層鋪砂的方法成形,芯骨芯吊難以放入,這樣大型砂芯的搬運難度很大,需開發專用的起吊裝置來操作。

圖6 芯骨放入芯盒現場

圖7 排氣管

4.砂芯排氣、退讓性、固定問題

由于砂芯是由原砂(如硅砂、鉻鐵礦砂等)、固化劑、樹脂混制而成,在澆注過程中砂芯或砂型在金屬液高溫作用下會產生大量的氣體,該氣體若不及時排出,砂型外會進入鋼液,并在鑄件中形成氣孔等缺陷,因此砂芯要具有排氣通道。同時,被鋼液包圍的砂芯還需具備一定的退讓性,以避免鑄件凝固收縮受阻而產生熱裂紋和冷裂紋。另外,有些砂芯在澆注過程中會受到浮力,因此還需將砂芯固定牢固,我廠鑄造生產時通常是將砂芯內部埋入的鋼制品如芯骨、排氣管(見圖7)等與外部砂箱、壓鐵等進行固定。

基于上述的砂芯排氣、退讓性、固定問題,在用芯盒進行砂芯打制的過程中,會在芯盒填砂過程中采取以下措施的一種或幾種:

(1)放入周身鉆孔的鋼制排氣管,排氣管外會纏空心尼龍繩或草繩。

(2)填入干砂作為疏松層。

(3)放入空心尼龍繩或草繩,并將其引到型外。

(4)放入廢砂塊等。

(5)用鋼筋在填砂結束后在砂芯表面扎多道排氣眼。

而采用3D打印技術打制的砂芯難以在打制砂芯的過程中放入排氣管、尼龍繩等材料。課題研究過程中曾考慮在砂芯內部結構設計中設計出所需的排氣空腔管路,但依然很難滿足鑄造生產要求。

5.外冷鐵設置、固定問題

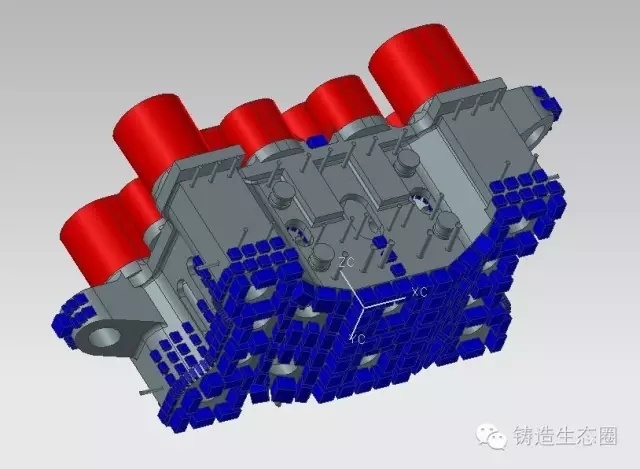

在我廠大型鑄鋼件的生產過程中,外冷鐵對鑄件澆注后形成順序凝固起著非常重要的作用:外冷鐵的設置能有效減小鑄件熱節模數,延長冒口補縮距離,進而減小尺寸,減少冒口數量,提高鑄件收得率,降低生產成本。大型復雜鑄鋼件如水壓機用底座往往在鑄件底部及側面下部設置大量外冷鐵(如圖8所示,藍色為外冷鐵),外冷鐵的數量少則幾十塊,多則上百塊。

圖8 底座外冷鐵設置示意

在用芯盒制造砂芯時會先將外冷鐵按工藝要求位置進行擺放,然后在芯盒里填砂,待砂芯硬化起模后,外冷鐵會牢牢地“嵌入”砂芯(如圖9所示,圖中藍色為外冷鐵,綠色為砂芯),這樣可滿足鑄造生產使用要求。

圖9 砂芯外冷鐵示意

而在3D打印砂芯過程中,外冷鐵很難放入。課題研究過程中曾考慮可以先將砂芯打制出帶“外冷鐵槽”的結構,后將外冷鐵放入的方法。但發現由于外冷鐵尺寸不是十分精確,為了順利放入外冷鐵,外冷鐵槽需留出間隙量,由此還存在后期補砂填縫的操作。當外冷鐵數量較多時,補砂填縫的工作量很大。如果補砂的緊實度不夠還可能在澆注過程中掉砂而產生鑄件內部缺陷。同時如果外冷鐵需要固定,也難以進行操作。

6. 結語

綜上所述,3D打印技術在大型鑄件砂芯制造上還存在砂芯制造效率、砂芯搬運、砂芯排氣、砂芯固定,以及外冷鐵設置和固定等短時間內難以解決的問題。如果上述問題能夠得到解決,則有利于3D打印技術在大型鑄件砂芯制造上的規模化應用,大型鑄件的砂型鑄造生產方式也會進一步向機械化、信息化、自動化方向發展。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號