會員登錄

MEMBER LOGIN

技術論壇

TECHNOLOGY FORUM

金屬型重力鑄造澆注系統 合理與否差別大

發布時間:

2016-05-13 11:18

來源:

《金屬加工(熱加工)》

金屬型鑄造工藝,在機械制造領域的應用不斷擴大,其中以鋁合金鑄件應用最為廣泛。因此本文重點探討和簡述鋁硅系合金鑄件的金屬型結構及澆注系統的相關問題。

鋁合金重力鑄造有其固有的特點。金屬型冷卻速度快,對鑄件有較強的激冷效果,鑄件晶粒細化,組織致密,有較高的綜合力學性能,尺寸精確,表面光潔,質量得到提高,影響鑄件質量的不確定因素有所降低,特別適合大批量的生產。結構良好的金屬型,可做到最大限度地減少加工余量和冒口尺寸,而工藝出品率和毛坯利用率,較普通的砂型重力鑄造有所提高,使鑄件的成本相對下降,可改善普通砂型鑄造對環境的污染狀況和工人的勞動條件。綜上所述,盡管目前鋁合金的鑄造有很多的鑄造工藝,但金屬型重力鑄造工藝,因其靈活性、通用性及較低的成本仍具有特定的優勢,占有一定的位置。

1.金屬型的澆注系統

在金屬型型腔結構良好的基礎上,澆注系統設計的正確與否,對鑄件的質量及工藝出品率將產生重要的影響。

澆注系統的設計原則如下:

(1)鑄型內熱分布合理,便于定向凝固,使鑄件得到充分補縮。

(2)澆注系統應盡量縮短,簡單而又不失其功能完整性。

(3)金屬液經澆注系統應平穩地注入型腔,不應有沖擊、渦流、飛濺,有效阻止金屬液的二次氧化。

(4)在澆注過程中應利于型腔排氣和撇渣。

(5)在確保質量的前提下,最大限度地提高工藝出品率并為鑄件的清理工序創造有利條件。

(6)應是開放式澆注系統。

任何形式的鑄造工藝,只要是重力鑄造,它定向凝固的表現是自下而上的結晶凝固,充分利用上面設置的冒口對鑄件進行補縮。因各種鑄件的形狀結構不同,導致金屬液在型腔內的結晶凝固是一個復雜的過程,壁厚差較大的鑄件,在這個過程中,既有定向凝固又有同時凝固的表現,盡管如此,澆注系統的設計,仍要嚴格遵守重力鑄造定向凝固的原則,使型腔的熱分布符合鑄件自下而上的冷凝順序。

鋁合金熱導率大,容積熱容量小,金屬液在流動過程中,溫度會迅速下降,鋁液性質活潑,極易吸氣和氧化,如果澆注時,表面形成的氧化膜始終完整,對下面的鋁液有很好的保護作用,防止二次氧化,如果澆注時不平穩或不夠平穩,氧化膜破裂,將表面的氧化渣卷入下面的鋁液中,就很難再上浮至表面,各種氣體也不易析出,因鋁和氧化鋁的密度相近,造成鑄件內部夾渣,補縮率大,易出現縮孔、縮松、針孔及夾渣等鑄造缺陷,因此,鋁合金鑄件的平穩澆注就顯得格外重要。

在實際生產中,要把傳統的金屬型重力鑄造澆注系統的優點,有機地結合在一起是困難的,偏重于充型平穩性(底注),就得不到合理的型腔熱分布;偏重于型腔熱分布合理(頂注),就失去了澆注平穩性,顧此失彼。因此,傳統的金屬型重力鑄造工藝,長期以來造成了工藝出品率和毛坯使用率低的不利局面。

2.鋁合金重力鑄造澆注系統傳統的幾種形式

大致有:頂注式、中注式、底注式和縫隙式。

(1)頂注式澆注系統 系統短簡,金屬液熱損失小,系統占用的金屬量少,并有合理的型腔熱分布,有利于鑄件的定向凝固和補縮。但是充型不平穩,易飛濺,隨著鑄件高度的增加而沖擊現象嚴重,不利排氣,鑄件易造成夾渣、氣孔,因此在鋁合金的重力鑄造中,基本不采用頂注式澆注系統。

(2)中注式澆注系統 充型的沖擊現象較頂注式有所改善,但系統對型腔的熱分布不如頂注式合理,一般應用在高度100mm以下的小型鑄件的生產中。

(3)底注式澆注系統 金屬液在重力的作用下,經系統進入型腔,自下而上地平穩充型,利于排氣和撇渣,但型腔的熱分布極不合理,無法實現重力鑄造所需要的定向冷凝順序。鑄件不能得到充分補縮。在加大冒口的情況下,這種方法目前在中小型鋁合金鑄件中應用較為普遍。底注式澆注系統除上述缺點外,還有為減小沖擊,其直澆道往往設計成蛇形和傾斜彎曲形,在多數情況下,增加了集渣包取代橫澆道,致使金屬液流經的路線太長,熱損失大,結構復雜,制造成本高,型腔的熱分布只能使鑄件自上而下凝固,與重力鑄造的冷凝順序恰恰相反。鑄件易造成冷隔,補縮受阻,中底部易產生縮洞,上部易產生針孔,一旦出現問題,調整模具十分困難,常用的方法是,提高澆注溫度,增加補貼,加大冒口,除質量難以保證外,還造成金屬的大量消耗。工藝出品率一般小于50%,毛坯使用率平均也只在65%︿70%。

(4)縫隙式澆注系統 從理論上講,這種系統的充型始終處于頂注狀態,但它充型平穩,排氣良好,可有效防止鋁液的二次氧化,縫隙式內澆道還有一定的撇渣功能,型腔的熱分布較底注式澆注系統合理,有利于鑄件的補縮。但實際上,其補縮性能并不十分突出,冒口的尺寸比底注式澆注系統并沒有減小多少。

在傳統的縫隙式澆注系統中,往往在直澆道和型腔之間,增加集渣包(柱),代替橫澆道,縫隙澆道作為內澆道與型腔相通,與底注式澆注系統一樣,高度不大的鑄件,直澆道可以是垂直的或是斜的,較高大的鑄件則設計成蛇形和傾斜彎曲形。集渣包(柱)的高度,自型腔底部直至冒口上平面,其直徑一般在φ50︿φ70mm,金屬液經直澆道,從集渣包(柱)的底部進入,由縫隙澆口注入型腔,澆注時,集渣包(柱)的液面與型腔的液面幾乎同時升高,直澆道對集渣包(柱)的充液具有明顯的底注式特征,而金屬液經集渣包(柱)的縫隙澆道注入型腔,則具有頂注式的特征,集渣包(柱)占用了大量的金屬。在整個澆注過程中,澆注系統復雜,加長了金屬液的流經路線,散熱面積大,隨著液面的升高,集渣包(柱)上面金屬液的溫度也逐漸下降,這就是說經內澆道注入型腔的溫度也相應下降,因此型腔的熱分布仍處于不合理的狀態。雖然這種澆注系統在補縮能力方面較底注式澆注系統和中注式澆注系統有所改善,鑄件上部及冒口部分因溫度下降,同樣也影響其補縮能力。集渣包(柱)作為鑄件的側冒口使用,其補縮能力也是有限的,金屬液在重力作用下,呈垂直向下補縮傾向,鋁液的密度低,大大影響了冒口的補縮深度,鑄件發生補縮不足情況,也只能采用加大冒口來解決縮松的問題。

澆注時由于集渣包(柱)需要大量的金屬液,從而延長了充型時間,加劇了上部金屬液溫度的下降。傳統的縫隙式澆注系統,工藝出品率是最低的,約40%左右,空心薄壁的中小鑄件則更低,同時還增加了清理難度。

3.階梯形縫隙澆注系統的設計

與我所協作的某單位是一個鋁合金鑄造大廠,主要生產高壓電器部件,多年來,關于鋁合金金屬型重力鑄造部分,長期沿用傳統的澆注系統,工藝出品率平均在50%左右,毛坯使用率也長期在70%左右徘徊,且效率低,清理占用了大量的人工,造成了資源大量浪費,提高了生產成本,長期虧損,更嚴重的是,因廢品率高,經常打亂正常的生產調度計劃,給企業造成了極大的困擾。

我們對幾種傳統的澆注系統做了全面的深度分析,對各種澆注系統做了反復比較,總結出平穩充型,充分補縮,以及合理的冷凝順序,是澆注系統設計需要解決的關鍵問題。

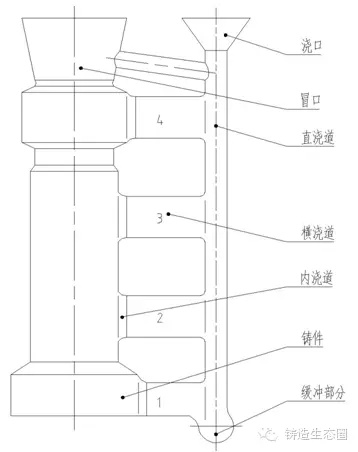

經不斷實踐,我們最終設計出一種階梯形縫隙澆注系統(見圖1)。通過長期生產的綜合考察,該系統性能十分穩定。

圖1 階梯形縫隙澆注系統

階梯形縫隙澆注系統的特點:①澆注系統簡短,減少了金屬液溫度損失。②頂注和底注分層交替充型,充型平穩,補縮充分。③型腔的熱分布極為合理。④無集渣包(柱),型腔直接撇渣。

由于若干橫澆道直接與直澆道相連,其間隔在50~60mm,澆注時金屬液經直澆道、橫澆道、內澆道直接平穩地注入型腔,當金屬液經過第一個橫澆道對型腔充型時,澆注形式為頂注,當型腔液面上升到第一個橫澆道的上方時,第一個橫澆道以底注的形式使液面繼續上升,液面升至第二個橫澆道的下方時,第二個橫澆道以頂注的形式將金屬液注入型腔,液面升至第二個橫澆道的上方時,第二個橫澆道再以底注的形式,使型腔液面繼續升高,同時仍對下面有較強的補縮傾向,因重力和金屬液溫度下降的因素,第一個橫澆道逐漸失去了充型作用,橫澆道二以頂注底注交替充型,不間斷地對下面補充,完成下面金屬液液態收縮的補充作用。以此類推,直至充型完畢。冒口與直澆道相通,加大其補縮深度。這種分層的以底注、頂注兩種形式交替充型,并不斷對下部補充的系統結構,使系統充型平穩,補縮充分,各種氣體有充裕的時間排出,隨著液面的不斷升高,澆注系統也相應縮短,從澆口進入直澆道的金屬液,溫度下降的也越來越小,這就造成了型腔溫度有極為合理的分布,使鑄件無阻礙的完成自下而上的結晶凝固順序。

階梯型縫隙澆注系統是開放式的,各橫澆道/內澆道/直澆道的幾何形狀、尺寸,與傳統使用的數據大體相同,直澆道與內澆道截面積之比為1:1.5~2,直澆道應為圓形,直徑視鑄件的大小而定,但不應超過25mm,過大易產生渦流,卷入氣體,液柱形成中空,易造成氧化渣。澆注過程中,型腔下部的金屬液有充分的補縮條件,我們可以根據鑄件的結構,將其大端或厚實部位置于型腔的下方,小端或薄壁部分置于上部,這樣可減小冒口尺寸,節約金屬。

我們多次分析了傳統縫隙澆注系統中集渣包(柱)的作用,經過精煉后的優良鋁合金溶液,注入直澆道,再經過設置在直澆道與橫澆道之間的過濾網,注入集渣包(柱),經縫隙內澆道對型腔平穩充型,這時集渣包(柱)的集渣作用甚微。經多次化驗檢測,發現冒口上面的氧化渣,要比集渣包(柱)上部的氧化渣多出數倍,這是因為充型時,型腔中的液面是與上面冒口相通的,與空氣直接接觸,我們稱此面為自由表面,它極易吸氣氧化,形成一種氧化物膜,隨著液面升高,直至澆注完畢,停留于冒口上面。因此我們在設計澆注系統時,省去了集渣包(柱),使橫澆道直接與直澆道相連,而從型腔結構上提高了型腔的撇渣功能,強化了冒口排氣、撇渣、補縮的作用。

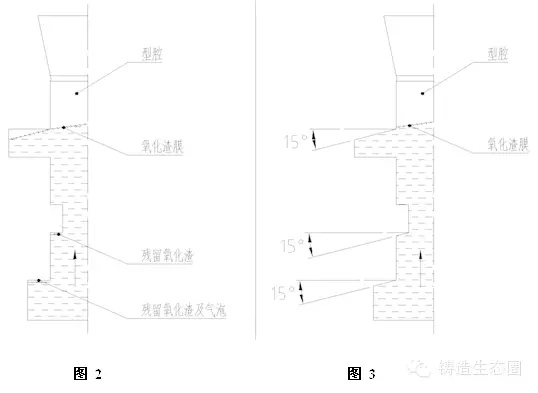

充型時,因受腔壁的摩擦和激冷作用,液面連同上面的氧化膜,是呈凸型上升的,沿腔壁及型芯表面處的液面上升滯后,型腔上方的臺階平面,有明顯的擋渣裹氣現象,造成少量氧化渣和氣體擠在該平面上,造成該平面存在夾渣、氣孔缺陷(見圖2),故型腔上方的臺階平面應做成≥15°的斜面,以提高型腔的撇渣排氣能力,最終使氧化層完全浮在冒口上面,如圖3所示。

4.階梯形縫隙澆注系統的應用

改進后的階梯形縫隙澆注系統,適合各種形狀有一定高度的鋁合金鑄件,(盤形除外),鑄件重量從0.5kg到近百公斤,高度大的實心及空心薄壁鑄件尤為合適。對200mm以下的鑄件,采用常用的垂直澆注方式,對高度大的鑄件,過去一直采用臥式橫澆方法,使澆注高度降低,但這有很多缺點,如澆注路線長,鑄件上部的質量差,并在上部設置了多個冒口,除浪費大量金屬外,還增加了清理工作的難度。

我們利用階梯形縫隙澆注系統,對高度大的鑄件,采用了反向傾斜澆注方法,來降低澆注高度,一般澆注前,傾斜澆注機使鑄型傾斜45°左右,金屬液經澆注系統注入型腔,各內澆道置于型腔的下方,形成傾斜分層底注的環境,一般目測充型一半時,傾斜澆注機將鑄型緩慢放平,恢復垂直澆注狀態,這個過程中,隨著鑄型緩慢抬起,要不停地澆注,不得斷流,液面到冒口一半時,再降低澆注速度,以增加下面的補縮時間。對于大尺寸的鑄件,為加快澆注速度,在分型面上可設計左右對稱的兩條澆注系統,傾斜澆注時,兩條系統同時澆注,內澆道分別置于型腔的兩側面,形成傾斜分層中注的環境,金屬液從左右對應的內澆道同時均勻地注入型腔,具體操作與上述一致。當然,因鑄件的結構形狀差異,鑄型抬起的時間及速度也有不同,但必須考慮到充型的平穩性。

結語

該協作單位每年生產近6000t各種大中小型的鋁合金鑄件,其中用金屬型重力鑄造工藝生產的約2000t,澆注系統改進后,工藝出品率由原來的50%上升到了73%,毛坯的使用率也由原來的68%上升到97%,這個概念推演出的數據是相當驚人的,且質量穩定,鑄件致密度高,尺寸精確,無針孔產生,便于調整,降低了清理工作的難度,徹底扭轉了長期虧損的局面。總結過去對寶貴資源、能源及人力的浪費,感到觸目驚心。

鑄造是機械制造行業的耗能污染大戶,廣大工程技術人員在工作實踐中,要善于深入研究,善于總結和積累,有理有據地改進傳統的設計理念,充分認識努力提高工藝出品率和毛坯的使用率,是鑄造領域節能減排的有效方法,具有重大意義。

附件下載:

-

地址:濟南市解放路134號 電話:0531-86401781 / 86952422 傳真:0531-86465075

郵箱:foundry-shandong@163.com 郵編:250013

版權所有 © 山東省鑄造協會 魯ICP備2021002429號

官方公眾號